Durabilidade do acoplamento interfere na produtividade

Você sabia que a durabilidade do acoplamento interfere na produtividade do parque industrial? O rompimento precoce de um acoplamento gera paradas imprevistas para manutenção nas indústrias, e um efeito em cadeia, que começa dentro da fábrica, mas que acarreta quase sempre custos muito altos. Mão de obra, máquinas desligadas, movimentação de estoque e compra emergencial de itens de reposição são exemplos de gastos que as empresas precisam arcar quando algum equipamento sai de operação. Em determinados segmentos, como indústrias de alimentos, de químicos e de metalurgia, o tempo de parada é ainda mais crucial. E nas indústrias 24 x 7 o prejuízo é ainda maior.

Confira o detalhamento de alguns prejuízos que podem ser gerados por um acoplamento com pouca durabilidade:

- Aumento do custo/ciclo: um acoplamento com baixa qualidade – ou de procedência desconhecida – pela metade do preço, muitas vezes se refletirá em um tempo de vida baixo (1/4 do tempo, por exemplo);

- Maior gasto com mão de obra: cada vez que um centro elástico rompe, um operador necessita interromper seu trabalho e fazer a troca do centro elástico. Esse tempo varia com o tamanho do componente e a disponibilidade de ferramental e de equipe adequada para realizar a operação de troca naquele momento. Em apenas uma peça, esse custo não é relevante. Mas em uma fábrica com 15 acoplamentos, por exemplo, isso passa a ter um peso significativo;

- Aumento do número de paradas: a cada centro elástico rompido, ocorre uma parada de manutenção na qual é empregado ao menos um trabalhador para que o problema seja resolvido. Isso reflete em máquinas e processos parados, operários indisponíveis e menor produtividade.

“A durabilidade do meu acoplamento está adequada?”

A durabilidade depende de fatores como:

- alinhamento,

- nível de vibração,

- intermitência da aplicação,

- dimensionamento e

- ambiente (ácido, básico, alta temperatura, óleo…)

Mas, levando estes fatores em conta, o centro elástico de um acoplamento do tipo pneu é alta. A garantia da Antares para o Acoplamento AT a partir da data de fornecimento é de dois anos. Temos casos de acoplamentos trabalhando há mais de 10 anos.

Quando as reposições são muito frequentes, aconselhamos buscar apoio técnico, porque pode ser uma seleção incorreta para a aplicação.

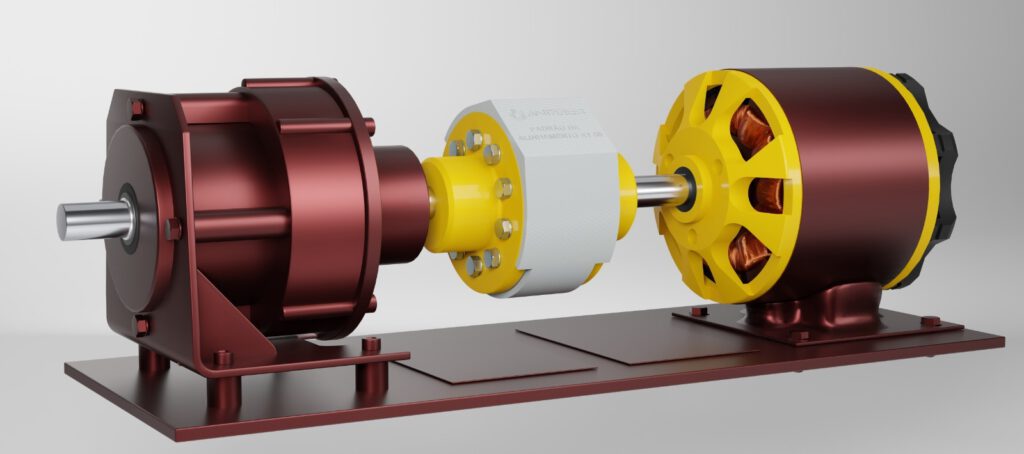

Observe também – Alta rigidez (dependendo da aplicação): muitas vezes a alta rigidez afeta os elementos anterior e posterior ao acoplamento – motor e o redutor, por exemplo. Prejudica também rolamentos, selos, gaxetas e assim por diante, pela dificuldade para acomodar os desalinhamentos e vibrações dos equipamentos. Nesses casos, os custos de manutenção de motor, bomba, redutor e outros elementos podem ser alarmantes, enquanto a solução – utilização de centro elástico mais flexível – pode ser simples e barata.

Como escolher um bom acoplamento?

A seleção deve levar em conta o segmento e o uso. Mas alguns critérios são muito simples. Se a sua aplicação possui:

- Desalinhamentos entre pontas de eixo: a principal indicação nesse caso é um centro elástico (pneu) de borracha natural, como é a nossa linha AT. Isso é essencial na flexibilidade e na consequente absorção de desalinhamentos. As suas propriedades mecânicas, quando comparadas à borracha nitrílica, são muito melhores. Exemplos de aplicações: motobombas (normais e a diesel) e moinhos a martelo.

- Indícios de vibração: mais uma vez, o centro em borracha natural é muito importante aqui, mas cubos em aço 1020 são fundamentais. Isso absorve vibrações e protege o motor e a máquina acionada. Nossa linha AT atende esta demanda. Exemplos de aplicações: compressores de pistão.

- Baixas rotações: em aplicações após o redutor, a indicação é o AT Septem. Possui borracha reforçada, maior capacidade de torque e mesma acomodação de desalinhamentos que a nossa linha AT padrão. Exemplos de aplicação: elevadores de carga. Existem aplicações onde o ideal é o Acoplamento SW, também utilizado em baixas torque.

- Óleo, acidez/basicidade e/ou alta temperatura: a borracha natural tem o seu processo de degradação agilizado em contato com um ambiente agressivo (que contenha um dos itens acima). A linha AT Antac é a solução indicada nesse caso. O AT Antac K, para óleos, e o AT Antac T para acidez/basicidade e/ou altas temperaturas. Exemplo de aplicação: misturador de solvente.

Mas lembre-se: a durabilidade do acoplamento interfere na produtividade e muito!

Antares Acoplamentos A Antares é um dos mais importantes fabricantes de acoplamentos no Brasil. Empresa pioneira na fabricação de Acoplamentos Flexíveis no país, a Antares diversificou sua linha e hoje oferece a mesma qualidade em modelos de Engrenagens, Elásticos e de Lâminas.