Por que utilizar acoplamento AT em transportadores de correia?

Alguns sistemas industriais exigem um desempenho mais rigoroso e, por isso, a seleção dos componentes corretos é essencial, garantindo a eficiência, durabilidade e segurança dos equipamentos. Nesse sentido, no caso dos transportadores de correia, um dos elementos críticos é o acoplamento entre o motor e o redutor. O acoplamento AT destaca-se como uma escolha técnica superior, oferecendo múltiplos benefícios.

Contudo, existem diversas alternativas de acoplamento que podem ser utilizadas nessa aplicação, cada uma com características específicas para diferentes situações e requisitos operacionais. Veja mais informações em seguida!

Acoplamentos de Engrenagem

Os acoplamentos de engrenagem são robustos e capazes de transmitir altos torques. Consistem em duas metades com dentes que se engrenam, permitindo um certo grau de desalinhamento. Por isso, esses acoplamentos são ideais para aplicações onde são esperadas cargas pesadas e onde a precisão no alinhamento não é crítica.

Acoplamentos Flexíveis

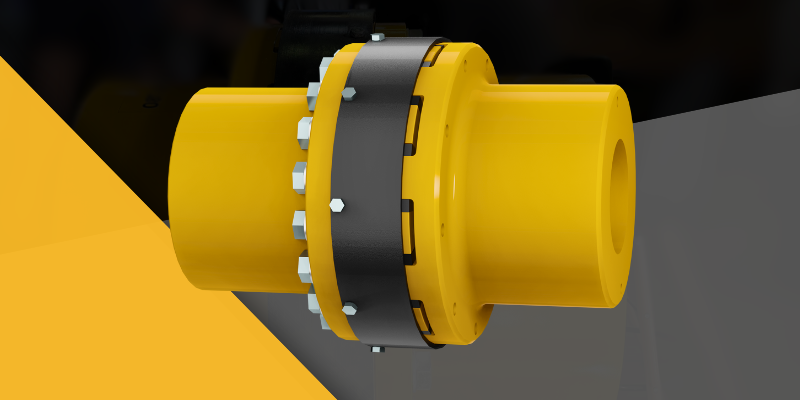

Os acoplamentos flexíveis são projetados para lidar com desalinhamentos, absorver choques e tem alta capacidade alta de redução de vibrações. O AT possui cubos e flanges em aço e o elemento flexível em borracha. Esse modelo é usado em uma ampla gama de aplicações devido à sua versatilidade. Além disso, dispensam lubrificação.

Acoplamentos Elásticos

Os acoplamentos elásticos, como o H/HR e o SW, utilizam elementos elásticos (HTrans ou poliuretano) para absorver desalinhamentos e choques. Dessa forma, esses acoplamentos são excelentes devido à sua capacidade de amortecer vibrações e oferecer um desempenho silencioso. A linha de acoplamentos H/HR trabalha, primordialmente, em acionamentos com alto torque. na faixa de torque atendida pelo acoplamento, que são de 12.000 Nm até 1.340.000 Nm e eixos de até 600 mm de diâmetro.

Acoplamentos de Discos

Os acoplamentos de discos utilizam conjuntos de discos finos de metal que podem flexionar para acomodar desalinhamentos. Eles adequam-se a aplicações de alta precisão e exigem uma transmissão de torque sem folga.

Acoplamentos de Corrente

Os acoplamentos de corrente utilizam uma corrente envolta em duas rodas dentadas, permitindo flexibilidade e, sobretudo, capacidade de lidar com desalinhamentos. Portanto, são ideais para aplicações de baixa velocidade e altas cargas.

Acoplamentos de Grade

Os acoplamentos de grade possuem uma grade de metal que se encaixa entre duas metades dentadas. Como resultado, essa grade permite a absorção de choques e vibrações, tornando-os adequados para aplicações onde essas condições são frequentes. Eles são eficazes na proteção contra picos de torque.

Acoplamentos de Garras (Jaw Couplings)

Os acoplamentos de garras possuem duas metades com dentes que se encaixam em um elemento elástico intermediário. Assim, eles são capazes de absorver choques e desalinhamentos moderados, sendo uma escolha comum para motores elétricos de pequeno e médio porte.

Acoplamentos de Fluido

Os acoplamentos de fluido utilizam um fluido hidráulico para transmitir torque entre duas metades. Dessa forma, eles são excelentes para aplicações que requerem controle de velocidade suave e proteção contra sobrecarga.

Acoplamentos Magnéticos

Os acoplamentos magnéticos utilizam a força magnética para transmitir torque entre duas metades sem contato físico. Por isso, eles são ideais para ambientes onde a vedação hermética é necessária, como em aplicações submersas ou com fluidos corrosivos.

Comparação e Escolha do Acoplamento

Conforme dito anteriormente, a escolha do acoplamento adequado para transportadores de correia depende de vários fatores, incluindo:

- Capacidade de Torque: Deve ser compatível com as exigências de torque da aplicação.

- Redução de Vibrações e Choques: Importante para proteger componentes sensíveis e prolongar a vida útil do sistema.

- Amortecimento de Vibrações: Os elementos elásticos do acoplamento AT possuem uma capacidade de amortecimento que reduz significativamente as vibrações transmitidas entre o motor e o redutor. Consequentemente, isso é fundamental para prevenir danos por fadiga nos componentes do sistema e para melhorar a vida útil do equipamento.

- Absorção de Choques: Em aplicações onde ocorrem variações de carga súbitas, como no arranque e parada de transportadores de correia, o acoplamento AT protege os componentes ao absorver e dissipar os choques mecânicos, evitando danos catastróficos.

- Capacidade de Absorção de Desalinhamentos: Varia conforme o tipo de acoplamento e a tolerância de desalinhamento da aplicação. Geralmente, os transportadores de correia frequentemente enfrentam desalinhamentos devido a vibrações, desgaste mecânico e variações térmicas. Assim, o acoplamento AT absorve desalinhamentos axiais, radiais e angulares.

- Desalinhamento Axial: O acoplamento AT pode acomodar desalinhamentos axiais de até 2-3 mm. Portanto, isso é crucial para evitar forças axiais indesejadas que podem danificar rolamentos e outros componentes do sistema.

- Desalinhamento Radial: Com uma capacidade de absorção de desalinhamentos radiais de até 0,5-1 mm, o acoplamento AT garante que pequenas variações na posição relativa dos eixos não resultem em falhas operacionais.

- Desalinhamento Angular: O acoplamento flexível Antares AT pode compensar desalinhamentos angulares de até 1-2 graus, assegurando uma transmissão de potência suave e constante.

- Facilidade de Manutenção: Alguns acoplamentos são mais fáceis de manter e substituir do que outros. Além disso, o design modular do acoplamento AT permite uma manutenção simplificada e eficiente.

- Substituição de Elementos: A equipe pode realizar a substituição dos elementos elásticos, tanto dos acoplamentos elásticos H/HR, SW quanto dos acoplamentos flexíveis AT, sem desmontar todo o acoplamento. Dessa forma, isso reduz significativamente o tempo de inatividade e os custos de manutenção.

Mais alguns pontos a levar em consideração

- Inspeção Visual: O design acoplamentos AT permitem que permite inspeção visual dos elementos elásticos, facilitando a detecção precoce de desgaste ou danos.

- Durabilidade e Resistência: A Antares seleciona os materiais utilizados na fabricação dos acoplamentos AT para oferecer alta resistência ao desgaste e à corrosão.

- Materiais de Alta Performance: Os elementos elásticos do H/HR e SW, em Htrans ou poliuretano oferecem excelente resistência à abrasão, óleos e produtos químicos. Por outro lado, os componentes metálicos, geralmente em aço ou ferro fundido, proporcionam resistência mecânica elevada.

- Projeto Robusto: Os projetistas desenvolveram o acoplamento AT para operar em ambientes agressivos e sob cargas pesadas, garantindo uma longa vida útil e um desempenho confiável.

- Versatilidade de Aplicações: Os acoplamentos AT são adaptáveis a uma ampla gama de configurações e requisitos de torque.

- Capacidade de Torque: Com capacidades de torque variando de algumas dezenas a milhares de Nm, os acoplamentos AT podem ser utilizados em pequenas e grandes instalações industriais.

- Configurações Personalizáveis:Os engenheiros personalizam os acoplamentos AT para atender às necessidades específicas de cada aplicação, incluindo variações de tamanho, material e tipo de elemento elástico.

- Eficiência Operacional: A eficiência na transmissão de potência é fundamental para sistemas de transporte de correia.

- Minimizando Perdas:O design do acoplamento AT minimiza perdas por atrito e desalinhamento, garantindo que a maior parte da energia do motor transfira-se diretamente para o redutor.

- Melhoria da Produtividade: Com uma operação mais suave e confiável, os transportadores de correia equipados com acoplamentos AT apresentam menor necessidade de paradas para manutenção, aumentando a produtividade e reduzindo custos operacionais.

Como funciona um Transportador de Correia?

Os transportadores de correia são equipamentos essenciais em muitas indústrias, utilizados para mover materiais de um ponto a outro de maneira eficiente. Dessa forma, princípios simples de mecânica e engenharia baseiam seu funcionamento, mas a implementação pode ser bastante sofisticada, eventualmente dependendo das necessidades específicas da aplicação.

Estrutura Básica

Basicamente, o transportador de correia típico contém, principalmente, os seguintes componentes principais:

- Correia Transportadora: A correia é o elemento principal que move os materiais. Além disso, fabricam-na de borracha, PVC, tecido ou metal, dependendo da aplicação e do tipo de material transportado.

- Estrutura de Suporte: É a estrutura metálica que sustenta a correia e os componentes do transportador. Por isso, fabricam-na geralmente de aço ou alumínio.

- Rolos de Suporte (Roletes): São cilindros que suportam a correia e ajudam a mantê-la em movimento. Existem roletes de carga, que sustentam a correia carregada, e roletes de retorno, que suportam a correia vazia no retorno.

- Unidade de Acionamento: Consiste em um motor elétrico, redutor e acoplamentos que fornecem a força necessária para mover a correia.

- Tambor de Acionamento e Tambor de Retorno: Os tambores são polias grandes em torno das quais a correia é esticada. O motor conecta-se ao tambor de acionamento e move a correia, enquanto o tambor de retorno mantém a tensão da correia no lado oposto.

- Esticadores: Sistemas que mantêm a correia tensionada corretamente, consequentemente evitando deslizes e garantindo um movimento suave.

Princípio de Funcionamento

Em síntese, podemos dividir o funcionamento de um transportador de correia em várias etapas:

- Carregamento: Os materiais são depositados na correia em um ponto de carregamento. Dessa forma, alguém pode fazer isso manualmente ou utilizar alimentadores automáticos.

- Movimento da Correia: O motor elétrico aciona o tambor de acionamento, que, por sua vez, move a correia. Assim, o redutor ajusta a velocidade e o torque do motor para atender às necessidades específicas da operação.

- Transporte dos Materiais: À medida que a correia se move, ela transporta os materiais de um ponto a outro. Ou seja: os roletes de suporte garantem que a correia permaneça nivelada e carregada de maneira uniforme.

- Descarregamento: No ponto de descarregamento, os materiais são removidos da correia. Consequentemente, a gravidade pode realizar essa tarefa, através de calhas ou sistemas de descarga automatizados.

- Retorno da Correia: Após o descarregamento, a correia retorna ao ponto de carregamento, bem como passa sobre os roletes de retorno e o tambor de retorno. Ao mesmo tempo, raspadores limpam a correia durante o percurso para remover resíduos e garantir uma operação limpa e eficiente.

Controle e Automação

Os transportadores de correia modernos frequentemente incorporam sistemas de controle e automação para otimizar a operação. Ou seja, isso pode incluir, por exemplo, sensores para monitorar a velocidade da correia, a carga transportada e a posição dos materiais, além de sistemas de controle de velocidade variável (VSDs) que, logo, ajustam a velocidade da correia conforme necessário.

Manutenção e Segurança

Em resumo, manter um transportador de correia em bom estado de funcionamento evita paradas não planejadas ao mesmo tempo que garante a segurança dos trabalhadores. Portanto, dessa forma, práticas de manutenção podem incluir inspeções regulares dos componentes, ajustes de tensão da correia, lubrificação dos rolamentos e substituição de partes desgastadas.

Por último, a segurança é outra consideração importante. A empresa que implementa sistemas de desligamento de emergência, proteções de segurança e procedimentos operacionais padrão (SOPs), consequentemente, protege seus trabalhadores ao mesmo tempo que previne acidentes.

Suzana Facilito relacionamentos através das ações e ferramentas construídas a partir do marketing estratégico e digital.