Motor elétrico: guia completo para aplicações industriais

O motor elétrico é um dos componentes mais comuns – e essenciais – nos ambientes industriais. Ele é responsável por transformar energia elétrica em energia mecânica, alimentando uma ampla variedade de equipamentos e sistemas de automação.

Em sistemas de acionamento sua função é, acima de tudo, gerar movimento com eficiência e controle garantindo, sobretudo, o funcionamento contínuo e confiável de máquinas como transportadores, ventiladores, bombas e misturadores.

Para o profissional responsável pela manutenção industrial, a escolha do motor certo é decisiva para evitar paradas, otimizar o desempenho da planta e garantir segurança operacional. Em outras palavras: com tantas opções disponíveis, é essencial entender os diferentes tipos, suas aplicações e os requisitos de manutenção de motor elétrico, para tomar decisões técnicas com agilidade e confiança.

Portanto, neste guia, você vai entender como funciona um motor elétrico industrial, conhecer os principais modelos industriais, suas vantagens e aplicações, e ainda aprender como garantir a eficiência energética e a integração com acoplamentos.

O QUE É UM MOTOR ELÉTRICO E COMO ELE FUNCIONA

Primeiramente, é necessário estabelecer a definição do que é esse tipo de motor. O motor elétrico é um dispositivo eletromecânico que converte energia elétrica em energia mecânica por meio da interação entre campos magnéticos. Os motores mais comuns na indústria são:

- Motores de corrente alternada (CA): funcionam com base na indução eletromagnética gerada por correntes alternadas. São robustos, simples de operar e ideais para aplicações contínuas.

- Motores de corrente contínua (CC): utilizam corrente unidirecional e têm controle mais preciso de velocidade e torque, sendo úteis em aplicações que exigem variação de rotação.

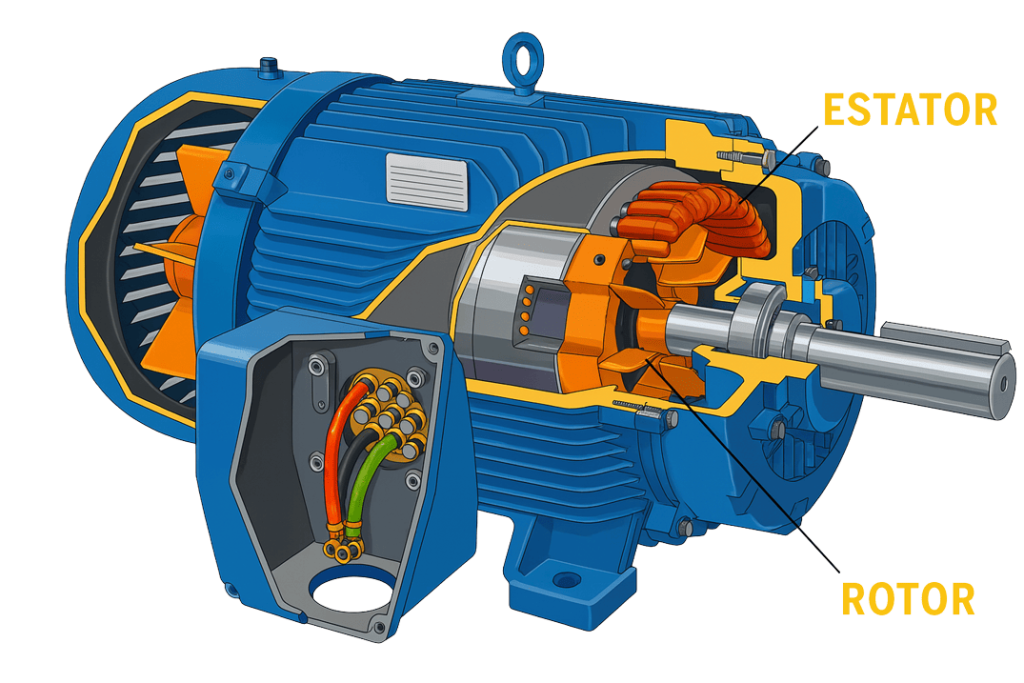

O princípio de funcionamento do motor elétrico básico consiste em usar um campo magnético para gerar força sobre um condutor atravessado por corrente elétrica, provocando o movimento rotativo do eixo do motor. Esse movimento ocorre dentro de um sistema formado por dois elementos principais:

- estator: componente fixo que gera o campo magnético rotativo;

- rotor: parte móvel que gira sob influência do campo magnético, convertendo energia elétrica em movimento mecânico.

Ou seja, a interação entre o campo magnético gerado no estator e as correntes induzidas no rotor resulta na força eletromagnética necessária para girar o eixo. Essa rotação pode, então, ser transmitida a equipamentos diversos por meio de sistemas de transmissão como polias, engrenagens ou acoplamentos.

TIPOS DE MOTOR ELÉTRICO UTILIZADOS NA INDÚSTRIA

Em ambientes industriais, diferentes tipos de motores elétricos são escolhidos conforme as exigências específicas de cada aplicação, como controle de velocidade, torque, eficiência energética e tipo de carga movimentada. Conhecer as principais tecnologias disponíveis é importante para selecionar o modelo ideal e garantir o melhor desempenho dos processos.

A seguir, iremos apresentar os principais tipos de motores elétricos usados em aplicações industriais.

Motor de indução (assíncrono)

O motor de indução baseia-se na indução eletromagnética entre o estator e o rotor. É geralmente aplicado em ventiladores, compressores, bombas e transportadores.

- Vantagens: baixo custo, alta robustez e baixa manutenção.

- Desvantagem: possui um controle de velocidade menos preciso.

Esse é o tipo de motor mais utilizado na indústria por sua simplicidade, confiabilidade e facilidade de instalação. Sua operação eficiente em regime contínuo o torna ideal para processos que exigem funcionamento prolongado sem interrupções. Além disso, sua compatibilidade com inversores de frequência modernos amplia suas possibilidades de controle.

Motor síncrono

O seu rotor gira em sincronia com o campo magnético do estator. Geralmente é aplicado em processos que exigem velocidade constante, como extrusoras e máquinas de papel.

- Vantagens: eficiência elevada, velocidade constante.

- Desvantagens: maior complexidade e custo.

Motores síncronos são recomendados quando a estabilidade da rotação é essencial para a qualidade do processo produtivo. Eles também são empregados em sistemas com compensação de fator de potência, contribuindo para a eficiência energética da planta industrial.

Motor universal

O motor universal opera com CA ou CC, usando escovas e comutadores, e é aplicado em ferramentas elétricas portáteis.

- Vantagens: alta velocidade.

- Desvantagens: baixo tempo de vida, ruído elevado.

Apesar de serem pouco usados em instalações industriais fixas, motores universais são ideais para equipamentos portáteis de manutenção e operação, como furadeiras, lixadeiras e serras, que exigem alta rotação em um formato compacto.

Motor brushless (sem escovas)

Já o motor brushless utiliza circuitos eletrônicos para comutação, eliminando as escovas, e é usado normalmente em sistemas de automação de precisão, HVAC, robótica.

- Vantagens: alta eficiência, baixa manutenção.

- Desvantagens: maior custo inicial.

Os motores brushless vêm ganhando espaço na automação industrial devido à sua longa vida útil, alta precisão de controle e baixo nível de ruído. Seu uso é estratégico em sistemas de controle de movimento e aplicações que exigem posicionamento exato.

Para uma integração eficiente com sistemas de transmissão, é essencial conhecer os acoplamentos para motores.

Comparativo entre motores elétricos CA e CC

Agora, veja um quadro comparativo para entender melhor as diferenças entre os motores elétricos CA e CC:

| Característica | Motor CA | Motor CC |

| Controle de velocidade | Menos preciso | Altamente preciso |

| Custo | Mais acessível | Mais caro |

| Manutenção | Baixa (sem escovas) | Maior (escovas e comutador) |

| Torque inicial | Baixo (sem inversor) | Alto |

| Complexidade de controle | Simples com inversores | Complexo com eletrônica |

Apesar de ambos os motores serem amplamente utilizados na indústria, a escolha entre CA e CC depende diretamente das necessidades específicas da aplicação. Enquanto os motores CA são mais econômicos e indicados para operações contínuas com menor necessidade de controle preciso, os motores CC se destacam em situações que exigem variação de velocidade, torque elevado e resposta dinâmica.

Em outras palavras: avaliar os requisitos de carga, controle e manutenção de motor elétrico é o primeiro passo para tomar decisões técnicas acertadas e garantir o melhor desempenho do sistema.

APLICAÇÕES INDUSTRIAIS DOS MOTORES ELÉTRICOS

Os motores elétricos estão presentes em diversos setores industriais, desempenhando um papel central na automação e no funcionamento contínuo de processos produtivos. Veja alguns exemplos:

- Mineração: empregados em correias transportadoras, britadores e bombas de lama, os motores devem oferecer alto torque, resistência à poeira, vibração e umidade, além de suportar ciclos de operação intensos. Eles são fundamentais para movimentar grandes volumes de material de forma segura, confiável e com consumo energético controlado.

- Agronegócio: utilizados em silos de armazenamento, máquinas de beneficiamento de grãos e sistemas de irrigação automatizada, os motores precisam funcionar em ambientes expostos à poeira, a variações climáticas e a oscilações de carga. Sua robustez e confiabilidade ajudam a manter a produtividade e a eficiência no campo, mesmo em áreas remotas.

- Setor sucroalcooleiro: aplicados em moendas, centrífugas e caldeiras, os motores elétricos atuam com elevada exigência de torque e em ambientes com alta umidade e temperaturas extremas. Sua precisão e resistência garantem a continuidade da produção durante a safra, evitando falhas que podem comprometer grandes volumes de matéria-prima.

- Indústria petroquímica: acionam compressores, agitadores, ventiladores e sistemas de exaustão em ambientes potencialmente explosivos. Nesses casos, é comum o uso de motores elétricos especiais, com certificação para áreas classificadas (à prova de explosão), além de sistemas redundantes que garantem segurança e operação contínua em tempo integral.

Além desses setores, os motores elétricos também são utilizados em indústrias de papel e celulose, de alimentos e bebidas, automobilísticas, siderúrgicas, de logística e embalagem, entre outras. Cada aplicação demanda características específicas, como precisão de controle, eficiência energética em motores, resistência ambiental ou desempenho dinâmico, o que exige uma escolha criteriosa do tipo e modelo de motor.

Integrando motores e redutores com acoplamentos

Na maioria dos casos, os motores são integrados a sistemas de transmissão de potência por meio de redutores, acoplamentos e inversores de frequência, que juntos possibilitam:

- adequação da rotação e torque conforme a carga aplicada;

- partidas e paradas suaves para preservar componentes mecânicos;

- monitoramento e controle remoto da operação;

- redução do consumo energético com ajuste fino da velocidade.

Essa integração torna os motores elétricos não apenas fontes de movimento, mas elementos estratégicos para aumentar a eficiência, a produtividade e a competitividade da planta industrial.

COMO ESCOLHER O MOTOR ELÉTRICO IDEAL PARA SUA APLICAÇÃO

A escolha do motor elétrico mais adequado para uma aplicação industrial não deve se basear apenas no custo ou na disponibilidade imediata. Trata-se de uma decisão estratégica que influencia diretamente a eficiência do processo, a durabilidade dos equipamentos e os custos operacionais.

Para selecionar o motor ideal, é preciso considerar uma série de fatores técnicos:

- Torque e potência exigidos: é fundamental calcular o esforço necessário para movimentar a carga com segurança e eficiência. Um motor subdimensionado pode causar falhas prematuras, enquanto um superdimensionado gera desperdício de energia.

- Velocidade de rotação (RPM): a rotação ideal depende do tipo de máquina acionada e das características do processo. Em muitos casos, é necessário o uso de inversores de frequência ou redutores para ajustar a velocidade com precisão.

- Tensão e frequência da rede elétrica: o motor deve ser compatível com o sistema elétrico disponível na planta (por exemplo, 220 V, 380 V, 60 Hz). Em instalações com variações ou redes instáveis, pode ser necessário o uso de sistemas de proteção ou motores especiais.

- Regime de trabalho: motores utilizados de forma contínua, intermitente, sob carga leve ou pesada, precisam ser escolhidos com base na capacidade térmica e no fator de serviço indicado pelo fabricante. Isso garante que o motor suporte as condições reais de operação sem superaquecimento ou desgaste excessivo.

- Ambiente de operação: locais com alta umidade, poeira, temperaturas extremas, presença de produtos químicos ou risco de explosão requerem motores com grau de proteção adequado (IP55, IP66, motores antiexplosão, etc.), além de materiais resistentes à corrosão ou a blindagens especiais.

Dimensionando o acoplamento para aplicação em motores elétricos

Além desses fatores, é importante verificar a compatibilidade com o sistema de acoplamento, que transmite o torque do motor ao equipamento. A correta combinação entre motor e acoplamento evita desalinhamentos, vibrações e quebras, prolongando a vida útil do conjunto. Outro aspecto essencial é a disponibilidade de manutenção e peças de reposição na região, o que reduz o tempo de parada em caso de falhas.

Para assegurar uma escolha técnica precisa e segura, recomenda-se consultar fornecedores especializados e utilizar ferramentas específicas de cálculo. Para isso, acesse o nosso guia de cálculo de dimensionamento de acoplamento, que ajuda a definir o modelo ideal com base nas características do motor e da aplicação.

EFICIÊNCIA ENERGÉTICA E MANUTENÇÃO DE MOTORES ELÉTRICOS

A eficiência energética em motores elétricos é um dos principais fatores para a competitividade industrial. Como esses equipamentos representam uma parcela significativa do consumo de energia nas plantas produtivas, optar por motores mais eficientes pode gerar uma economia expressiva ao longo do tempo, além de contribuir para metas de sustentabilidade e redução de emissões.

Atualmente, os motores classificados como IR3 (nível de rendimento premium), segundo a norma IEC 60034-30, oferecem alto desempenho com menor consumo de energia. A escolha por motores com esse selo, somada às certificações como o Procel (Brasil) ou equivalentes internacionais, assegura maior eficiência em aplicações contínuas e de longa duração.

Boas práticas de manutenção em motor elétrico

No entanto, o ganho energético só se sustenta com a adoção de boas práticas de manutenção preventiva e preditiva. Um motor eficiente pode rapidamente perder desempenho se operado fora das condições ideais. Entre os cuidados mais importantes, estão:

- Lubrificação adequada dos rolamentos: a falta ou o excesso de lubrificante compromete a rotação do eixo, aumenta o atrito e pode gerar falhas prematuras. É fundamental seguir os intervalos recomendados pelo fabricante e utilizar graxas específicas para cada tipo de motor e aplicação.

- Alinhamento preciso com o acoplamento: desalinhamentos entre motor e carga geram vibrações, aumentam o desgaste de componentes e diminuem a eficiência da transmissão de potência. O uso de ferramentas de alinhamento a laser pode garantir maior precisão e confiabilidade.

- Inspeções periódicas de temperatura, ruído e vibração: variações nesses parâmetros são sinais precoces de falhas elétricas ou mecânicas. A manutenção preditiva com sensores e monitoramento contínuo ajuda a detectar anomalias antes que causem paradas não programadas.

- Limpeza regular do motor e dos sistemas de ventilação: poeira, sujeira e resíduos podem obstruir entradas de ar, causar superaquecimento e afetar o desempenho térmico do motor. Ambientes agressivos exigem planos de limpeza mais frequentes e o uso de motores com grau de proteção elevado (IP).

Benefícios de integrar motores eficientes com manutenção preditiva

Manter os motores elétricos em condições ideais não apenas preserva sua vida útil, como também assegura que operem com o menor consumo energético possível. Por exemplo, em uma abordagem integrada, é recomendável alinhar a especificação do motor com o uso de inversores de frequência, que ajustam a rotação conforme a demanda do processo, e com sistemas de monitoramento que possibilitem a gestão inteligente do desempenho energético ao longo do tempo.

Essas ações são decisivas para reduzir custos operacionais, evitar paradas inesperadas e cumprir exigências cada vez maiores de eficiência e sustentabilidade industrial.

ACOPLAMENTOS E MOTORES: COMO GARANTIR A INTEGRAÇÃO IDEAL

A integração entre o motor elétrico e o acoplamento é uma etapa crítica no desempenho do sistema de transmissão de potência. Nesse sentido, quando você dimensiona e instala corretamente o acoplamento, ele transfere com eficiência e segurança o torque do motor para a máquina acionada, evitando sobrecargas, desgastes prematuros e falhas operacionais.

Em resumo: o principal papel do acoplamento é compensar desalinhamentos entre os eixos e absorver vibrações e choques mecânicos, além de contribuir para o alinhamento dinâmico do conjunto. Esses fatores são fundamentais para proteger tanto o motor quanto os demais componentes da linha de produção, especialmente em aplicações contínuas ou de alta carga.

Entre os benefícios de uma boa escolha de acoplamento, destacam-se:

- Redução de desgastes mecânicos, prolongando a vida útil do motor e da máquina acionada;

- Facilidade na manutenção, com menor tempo de parada e menor risco de falhas inesperadas;

- Melhor desempenho energético, pois reduz perdas por desalinhamentos ou vibrações excessivas;

- Versatilidade de aplicação, com modelos específicos para diferentes tipos de motores e ambientes industriais.

Portanto, para garantir essa integração ideal, é necessário ter em mãos as características do motor elétrico, como torque nominal, potência, velocidade, tipo de eixo e condições de operação, antes de definir o modelo de acoplamento. Em outras palavras, a escolha inadequada pode resultar em folgas, ruídos, superaquecimento ou até mesmo quebra do eixo.

Além disso, a correta instalação e o alinhamento preciso entre motor e carga são tão importantes quanto a escolha do componente. Dessa forma, recomenda-se usar ferramentas de medição, como alinhadores a laser, para garantir encaixe perfeito e maximizar a performance do conjunto motriz.

COMPREENDER OS TIPOS DE MOTOR ELÉTRICO: VITAL PARA QUEM ATUA NA MANUTENÇÃO INDUSTRIAL

Entender profundamente os tipos de motor elétrico e suas aplicações impacta diretamente a produtividade, os custos operacionais e a segurança da planta. Dessa maneira, o profissional técnico está mais preparado para orientar o setor de compras e garantir soluções eficientes e duradouras.

Quer entender como selecionar o acoplamento ideal para seu motor elétrico? Veja o guia completo com cálculo técnico e recomendações de aplicação. Acesse o guia de dimensionamento de acoplamento. E utilize nossa ferramenta exclusiva de dimensionamento e descubra o modelo ideal de acoplamento para sua operação.

Fillipe Rocha Fillipe Rocha é Analista de Marketing com mais de 11 anos de experiência em marketing B2B, inbound e conteúdo. É formado em Design Gráfico, especialista em Indústria 4.0 e já colaborou com Neil Patel, Texaco e outros.