Manutenção corretiva: o que é, importância e como aplicar

Como se sabe, manutenção diz respeito a correção de um equipamento ou máquina.Ela pode ser tanto preditiva e preventiva, como corretiva. O objetivo das manutenções, de forma geral, é melhorar as operações dentro da indústria.

No entanto, quando se trata especificamente da manutenção corretiva, você sabe como ela funciona? Ela pode se estabelecer em situações planejadas, mas ao mesmo tempo, pode se dar de forma inesperada.

Levando em conta o fato de ser um tipo importante de manutenção, nesse texto iremos trabalhar mais sobre esse conceito.

Iremos falar não só sobre o que é manutenção corretiva, mas quais são suas vantagens e desvantagens, os tipos que existem e as principais falhas nas máquinas que podem ser evitadas. Boa leitura!

Saiba mais sobre Lean Manufacturing: o que é, como funciona + princípios básicos!

O que é manutenção corretiva?

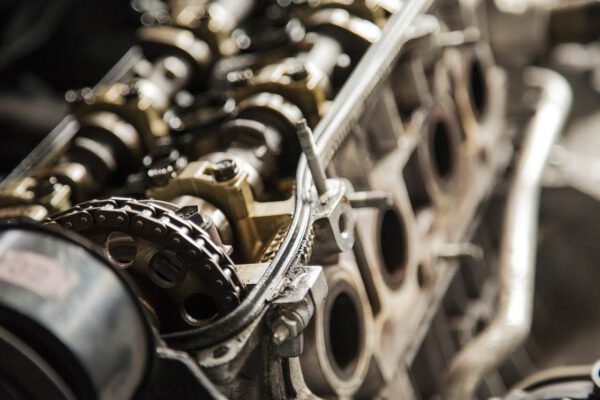

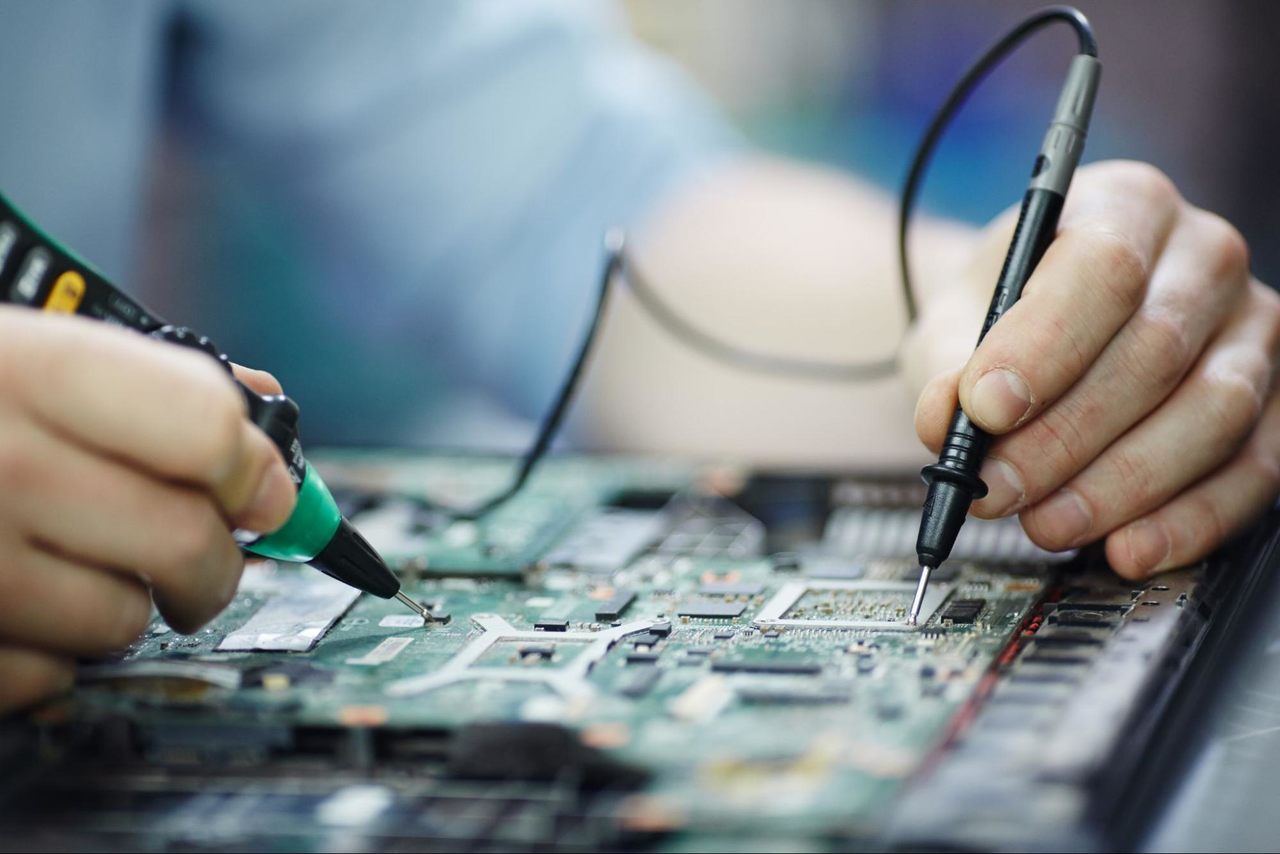

A manutenção corretiva nada mais é do que um tipo de manutenção que tem como foco restaurar as condições iniciais – e, ao mesmo tempo, ideais – de operação de um equipamento. Para isso, portanto, ela trabalha para eliminar todas as fontes de falhas possíveis.

Dessa forma, sempre que uma máquina apresentar um problema de funcionamento, quebra ou queda de desempenho, a manutenção corretiva será acionada. Alguns exemplos de manutenção corretiva são:

- Reparo de emergência;

- Falhas de serviço;

- Manutenção projetada para restauração;

- Correção de má qualidade.

Vantagens e desvantagens da manutenção corretiva

A manutenção corretiva oferece tanto vantagens como desvantagens para a indústria. Entre as suas vantagens, portanto, estão a melhor utilização dos equipamentos e das máquinas da sua fábrica e a maior segurança em relação à confiabilidade da máquina.

Por último, esse tipo de manutenção também oferece acesso a informações importantes sobre a máquina, como períodos para substituição de determinada peça.

Por outro lado, entre os problemas que ela apresenta, está o aumento dos custos, principalmente quando não é planejada.

Esses custos se dão, sobretudo, pelas paradas na produção. Quando se para a produtividade, isso gera efeitos em toda a cadeia produtiva.

Além disso, a convocação de equipes ou a necessidade de comprar peças de reposição em situação emergencial também eleva os gastos da empresa.

Quais os tipos de manutenção corretiva?

Como falamos antes, a manutenção corretiva pode ser tanto planejada como pode acontecer de forma inesperada. Por isso, vamos falar sobre essas duas situações.

Manutenção corretiva não planejada

A manutenção corretiva não planejada, em primeiro lugar, se trata de uma manutenção que não está prevista nem no cronograma nem no orçamento de uma empresa.

É o tipo de manutenção corretiva clássica, de caráter emergencial, uma vez que é executada quando a máquina para e sofre uma pane que vai atrapalhar todo o processo produtivo.

De forma geral, ela costuma acontecer devido a falhas prematuras em peças e acidentes com trabalhadores, bem como ausência de um bom acompanhamento do funcionamento da máquina.

Manutenção corretiva planejada

Já a manutenção corretiva planejada é aquela em que é feita a partir de um cronograma previsto. No geral, ela é direcionada para resolver a queda de desempenho em um equipamento, portanto, pode ser agendada de forma menos apressada.

Embora o problema não apresente riscos de segurança para os trabalhadores ou para o meio ambiente, isso não significa que enquanto a máquina opera em menor qualidade, isso não se trata de um problema.

O baixo desempenho diminui a produtividade e, por isso, pode comprometer a empresa. Além disso, caso não seja feita essa manutenção a tempo, pode acontecer dela vir a parar de funcionar, de fato.

A manutenção planejada costuma ser decidida após uma análise, no qual se percebe que resolver falhas do equipamento será a melhor solução.

Quando fazer manutenção corretiva?

A manutenção corretiva é uma saída ideal quando se é planejada. Portanto, pode ser indicada para resolver equipamentos em graus de criticidade específicos. As situações podem ser, portanto:

- Não envolver problemas de segurança e/ou meio ambiente;

- Não interromper o processo de produção;

- Não causar problemas de qualidade;

- Ter um custa menor que 10% do custo mensal da manutenção;

- Possui a possibilidade de utilizar equipamentos reserva.

Como evitar a manutenção corretiva?

O ideal é sempre evitar a manutenção corretiva em detrimento de outros tipos de manutenção, como é o caso da preditiva e da preventiva. No entanto, é impossível que a empresa não se depare, ao longo do tempo, com uma situação emergencial.

Por isso, você pode adotar práticas que reduzam a necessidade de manutenções dentro da empresa. Entre essas ações estão, por exemplo:

- Sempre aplicar corretamente a lubrificação;

- Evitar substituir peças que já estão gastas;

- Não ignorar sons e vibrações incomuns vindas das máquinas;

- Não ter indiferença em relação às falhas potenciais como um todo.

Principais motivos de falhas em máquinas e equipamentos

Agora que você já entende a usabilidade da manutenção corretiva, vamos falar sobre as principais causas que levam a falhas nos equipamentos. Afinal, impedir a quebra das máquinas é sempre a melhor solução.

Tempo de uso dos componentes

As peças e produtos se desgastam ao longo do tempo, por mais que tenham uma alta qualidade. Sendo assim, quando se negligencia essa questão, problemas nas máquinas se agravam.

Para evitar problemas futuros, é essencial observar com certa frequência os componentes de máquinas e equipamentos.

Lubrificação insuficiente

Outra falha comum é oriunda de uma má lubrificação dos equipamentos, afinal, muitos deles precisam disso para funcionar corretamente. Quando isso não acontece, a peça pode se desgastar e se tornar defeituosa.

Portanto, outra tarefa fundamental para evitar a necessidade de resolução de falhas de equipamentos é oferecer a lubrificação ideal.

Mau uso

Por fim, o ambiente externo à máquina também influencia no seu funcionamento. Um dos exemplos são colaboradores que não sabem manusear corretamente um equipamento.

O mau uso de uma máquina pode causar problemas, como a danificação dela. Sendo assim, fazer o treinamento adequado dos funcionários evita que fatores externos interfiram no rendimento da indústria.

Depreciação de máquinas e equipamentos: saiba como calcular

Conclusão

Situações emergenciais sempre vão acontecer e, por isso, é importante que se entenda como funciona a manutenção corretiva. No entanto, para evitar que ela seja acionada com frequência, é preciso adotar boas práticas! Confira todos os tipos de manutenção aqui.

Lourenço Daudt Trabalha na engenharia de aplicação há anos visitando fábricas e acompanhando de perto as dificuldades dos operadores no dia a dia. Engenheiro Mecânico (UFRGS), Gerente de Produtos da Antares Acoplamentos e Mestrando em Engenharia Mecânica (UFRGS).