Lubrificação de acoplamentos: guia técnico completo

Conteúdo atualizado em 04/11/2025.

Acoplamentos são mais do que peças importantes para o maquinário industrial; são peças essenciais. Sem elas, os equipamentos ficariam sem um ponto de conexão e transmissão mecânica, perdendo todo o seu poder de acionamento.

Quando funcionam bem, os acoplamentos podem passar despercebidos no dia a dia da produção; porém, quando funcionam mal, toda uma cadeia produtiva precisa ser interrompida, o que compromete muito a produtividade e a lucratividade da operação.

E, nessa equação, a lubrificação de acoplamentos é um elemento essencial em alguns casos. Afinal, por mais rigorosos que sejam os padrões de instalação, o alinhamento nunca é totalmente perfeito.

Por isso, neste artigo, vamos falar um pouco sobre lubrificação de acoplamentos, a sua verdadeira importância e quais métodos aplicar para garantir um funcionamento mais adequado. Faça uma boa leitura!

Leia também: Acoplamento de pneu: o que é e como escolher o melhor? [PASSOS].

O que significa a lubrificação de acoplamentos?

A lubrificação de acoplamentos nada mais é do que o processo de facilitar o movimento das partes móveis de um sistema por meio de substâncias químicas, como as graxas e os líquidos lubrificantes.

Esse é um cuidado que garante o funcionamento ideal desses elementos, evitando desgastes prematuros, avarias, sobrecargas e diversos outros tipos de danos.

Apesar de essenciais, o uso de lubrificantes também inspira cuidados. É preciso utilizar os produtos certos para cada tipo de acoplamento, do contrário, os lubrificantes também podem causar danos às peças com as quais entra em contato.

A importância da lubrificação de acoplamentos

Acoplamentos são peças bastante complexas, com muitas partes móveis e que, ainda mais importante, são responsáveis pelo bom funcionamento de máquinas muito maiores. Por isso, o seu bom funcionamento é tão importante para a manter o equilíbrio da cadeia produtiva.

Mesmo parecendo equipamentos pequenos, os acoplamentos desempenham um grande papel na produtividade da indústria.

Sendo assim, a lubrificação correta é um dos passos mais importantes para preservar o funcionamento adequado dos acoplamentos e, consequentemente, de todas as máquinas e dispositivos aos quais ele faz parte.

Como explicamos acima, o alinhamento perfeito entre máquinas e acoplamentos é impossível, mesmo ao se seguir os protocolos de instalação mais rigorosos. O papel da lubrificação é, portanto, prolongar a vida útil destes equipamentos e promover um funcionamento mais produtivo.

Todos os acoplamentos precisam de lubrificação?

Não. Apesar de ser um cuidado essencial para muitos sistemas de transmissão mecânica, a lubrificação não é necessária em todos os tipos de acoplamentos.

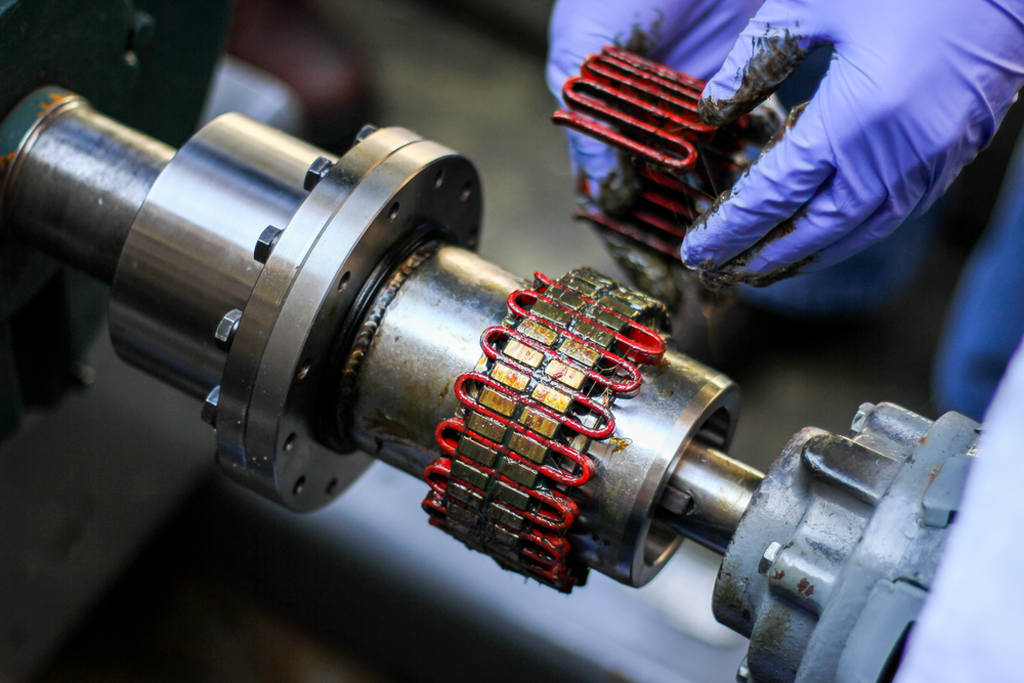

Modelos como os acoplamentos de grade metálica, de engrenagem e outros que possuem contato direto entre superfícies metálicas em movimento, de fato exigem aplicação periódica de graxa ou óleo para evitar desgaste, dissipar calor e garantir o desempenho contínuo.

No entanto, nem todos os acoplamentos operam com esse princípio de funcionamento. E é exatamente aqui que a Antares Acoplamentos oferece um diferencial técnico relevante para a indústria.

Acoplamentos que não exigem lubrificação: uma vantagem real

A maioria dos acoplamentos produzidos pela Antares (como os modelos elásticos, acoplamentos de pneu e outros sistemas com elementos flexíveis) foi desenvolvida para operar sem a necessidade de lubrificação.

Isso significa que, além de oferecer alta capacidade de absorção de choques e compensação de desalinhamentos, esses acoplamentos reduzem a necessidade de manutenção programada, eliminam o risco de falhas causadas por lubrificação incorreta e simplificam o controle de estoque de insumos como graxas e óleos industriais.

Na prática, isso representa:

- menos paradas para manutenção preventiva;

- menor risco de erro humano na aplicação de lubrificante;

- redução de custos com lubrificantes e EPIs;

- maior previsibilidade no desempenho do equipamento;

- instalações mais limpas e seguras.

Além disso, essa característica é especialmente vantajosa em ambientes de difícil acesso, com operação contínua ou em plantas que buscam redução do MTTR (Mean Time to Repair) e aumento da disponibilidade de máquina.

Se o seu objetivo é simplificar a manutenção sem abrir mão da confiabilidade, os acoplamentos sem necessidade de lubrificação podem ser a melhor escolha técnica para sua planta.

O que pode acontecer com o acoplamento com a falta de lubrificação?

Sem a lubrificação adequada em aplicações que demandam esse cuidado, o acoplamento pode funcionar sob condições menos que ideais, causando diversos problemas. Alguns deles são:

- Trepidação excessiva;

- Desalinhamento severos;

- Desgaste precoce de componentes;

- Sobrecarga.

Além disso, a falta de lubrificação pode acarretar problemas como o superaquecimento do acoplamento, o que compromete não apenas o seu funcionamento, mas também as performance dos demais maquinários.

Um acoplamento que funciona com lubrificação inadequada também é mais ruidoso e, com o tempo, pode sofrer com um problema chamado de micropitting, que ocorre quando as faces de metal entram em contato causando ranhuras na superfície.

Em longo prazo, o micropitting, pode causar quebras no componente, forçando a parada não programada e, consequentemente, a perda de produtividade.

Benefícios de uma boa lubrificação de acoplamentos

Um acoplamento bem lubrificado tem a sua vida útil aumentada, absorve choques e fricções com mais eficiência, além de compensar desalinhamentos de maneira mais satisfatória. Além disso, a lubrificação também é capaz de diminuir desgastes e vibrações, economizar energia no funcionamento do maquinário, dentre muitas outras vantagens.

A lubrificação inadequada, por outro lado, pode causar fissuras na superfície do metal, acarretando a paralisação dos equipamentos e a consequente perda de produtividade.

Como deve ser a lubrificação de acoplamentos?

A melhor abordagem de lubrificação vai variar de acordo com o tipo de acoplamento. Acoplamentos flexíveis, por exemplo, podem ser lubrificados com graxas ou fluidos.

Esses tipos de acoplamentos requerem uma proteção extra para movimentos de baixa amplitude, com tendências de movimento de deslizamento, em vez de rolagem. Por isso, quase sempre as graxas são os lubrificantes mais utilizados em acoplamentos flexíveis.

Enquanto isso, para os acoplamentos de fluido, por exemplo, são necessários lubrificantes resistentes à altas temperaturas, com boa resistência também à fricção. Por este motivo, são usados fluidos de baixa viscosidade, que são utilizados para que a perda de energia seja minimizada.

No geral, os processos de lubrificação precisam seguir um cronograma rígido, a fim de evitar a contaminação e a perda de viscosidade do lubrificante.

Óleo ou graxa: quando usar cada um?

A escolha entre graxa e óleo para lubrificação de acoplamentos depende de fatores como o tipo de acoplamento, o ambiente de operação, a rotação, a carga e a facilidade de manutenção. Cada lubrificante possui características específicas que favorecem diferentes aplicações.

| Critério técnico | Graxa | Óleo (fluido) |

| Aplicação típica | Acoplamentos flexíveis, engrenagens | Acoplamentos de fluido, alta rotação |

| Viscosidade | Alta | Baixa |

| Aderência | Fica mais tempo no local | Pode escorrer ou evaporar sem vedação adequada |

| Proteção contra contaminação | Boa vedação contra poeira e partículas | Menor proteção, exige selagem |

| Temperatura de trabalho | Moderada a alta (dependendo da formulação) | Alta (com resistência térmica específica) |

| Frequência de reaplicação | Menor (graxa dura mais em ambientes fechados) | Maior (óleo pode exigir reposição frequente) |

| Complexidade de aplicação | Simples, geralmente com pistola de graxa | Pode exigir sistema de bombeamento ou circulação |

| Recomendado quando | Há baixa rotação, vibrações, ambientes com poeira | Alta rotação, calor intenso, necessidade de dissipação térmica |

A escolha correta do tipo de lubrificante impacta diretamente na vida útil do acoplamento e na confiabilidade do equipamento.

O que usar para lubrificar acoplamentos?

A lubrificação de acoplamentos deve ser feita com um produto de qualidade, que obedeça aos padrões estabelecidos pelo mercado. Ao escolher um bom lubrificante, é importante atentar-se para os seguintes aspectos:

- Alto ponto de gota: essa característica comunica que o fluido tem uma boa estabilidade térmica, ou seja, não perde a viscosidade, mesmo com as altas temperaturas.

- Pressão extrema: ela garante que o filme de lubrificação não irá se romper, mesmo quando submetido a cargas maiores. Isso evita o desgaste mecânico.

- Proteção antidesgaste: sua função é proteger o sistema contra a deterioração precoce.

- Resistência à oxidação: essa característica retarda a oxidação do fluido e permite que ele possa ser usado por mais tempo, sem a necessidade de troca.

Leia também: Acoplamentos de eixo: o que é e como funciona?

Lubrificação de acoplamentos: o que levar em conta na prática

A lubrificação é um cuidado importante na manutenção de muitos tipos de acoplamentos, especialmente naqueles que dependem desse processo para evitar falhas como trepidação, desalinhamento, desgaste prematuro e sobrecarga.

Neste conteúdo, destacamos os riscos da lubrificação inadequada, os benefícios de uma aplicação correta e os critérios para escolha dos lubrificantes mais adequados, de acordo com o tipo de acoplamento e suas condições de operação.

É importante observar, no entanto, que nem todos os acoplamentos exigem lubrificação. A maioria dos modelos desenvolvidos pela Antares foi projetada para operar sem esse tipo de manutenção, o que representa uma vantagem técnica relevante para aplicações industriais que demandam confiabilidade, praticidade e menor intervenção ao longo do tempo.

A Antares Acoplamentos é referência nacional na fabricação de acoplamentos industriais. Com foco em desempenho e durabilidade, oferece soluções que contribuem para a eficiência e a continuidade das operações em diferentes setores da indústria.

Lourenço Daudt Trabalha na engenharia de aplicação há anos visitando fábricas e acompanhando de perto as dificuldades dos operadores no dia a dia. Engenheiro Mecânico (UFRGS), Gerente de Produtos da Antares Acoplamentos e Mestrando em Engenharia Mecânica (UFRGS).