Vibração mecânica: como reduzir?

de Vibração mecânica é um fenômeno comum a todos os parques industriais, seja nos mais simples ou nos mais complexos. No entanto, essa é uma ameaça que precisa ser monitorada e eliminada constantemente, visto que as consequências das vibrações mais severas podem ocasionar quebra e desgaste prematuro no maquinário.

Em outras palavras, vibrações mecânicas não solucionadas a tempo podem levar a perdas de tempo, de produção e financeiras, além de representar riscos para os operadores. Portanto, como identificar e reduzir a vibração mecânica no seu parque industrial?

Analogamente, imagine remover os pneus do seu carro e dirigir apenas com as rodas de aço. Em seguida, analise qualquer estrada e tente adivinhar a vida útil dos componentes do seu carro. Eventualmente, seu carro apresentará sérios problemas em um tempo muito menor do que normalmente apresentaria.

Da mesma forma, em motores elétricos, o acoplamento faz o papel do pneu. Afinal, é ele que protege o motor e as aplicações da vibração mecânica. Por exemplo: o acoplamento evita a parada total de uma máquina ou até mesmo de uma linha de produção inteira. Além disso, previne perdas e prejuízos para a empresa a curto, médio e longo prazo.

Portanto, se você deseja aprender mais sobre a vibração mecânica e, mais que isso, aprender a identificá-la e evitá-la, não deixe de conferir o artigo que preparamos, com tudo que você precisa saber sobre vibração mecânica.

Vibração mecânica: o que é?

Fisicamente falando, a vibração mecânica é a propagação de ondas mecânicas em uma determinada frequência e amplitude, da fonte emissora para outro ponto sólido.

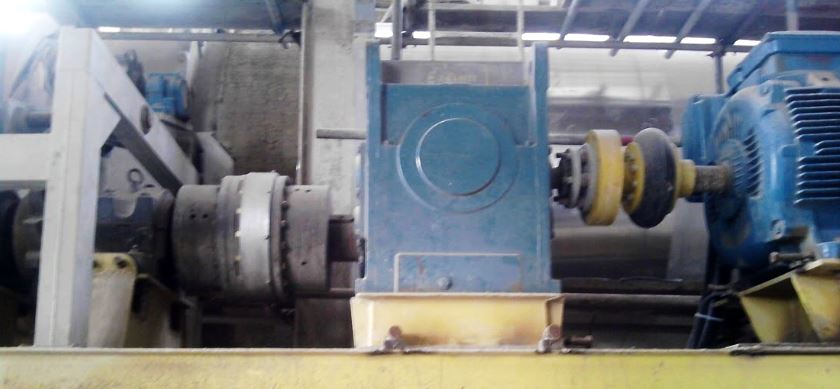

Em processos mecânicos, é bastante comum que máquinas como bombas, moinhos, britadores, peneiras (e assim por diante) gerem vibração mecânica devido à função que desempenham. Nessas máquinas, há componentes que certamente terão sua vida reduzida à medida em que a vibração aumenta.

Vibração mecânica em diferentes equipamentos industriais. Fonte: TR Corporation

Consequentemente, a vibração mecânica do processo pode causar inúmeros problemas, como:

- desgaste prematuro de mancais e acoplamentos;

- empenamento e ruptura de eixos (dependendo do grau de vibração);

- falha nas vedações e selagens, que podem causar vazamento de óleo e graxa;

- afrouxamento ou quebra dos parafusos de fixação da base dos equipamentos;

- ruído e desgaste prematuro em sistemas engrenados;

- além de temperatura elevada nos mancais e acoplamentos.

Vibração mecânica: consequências na saúde do operador

A vibração descontrolada em máquinas e equipamentos pode causar lesões por esforços repetitivos e aumento de fadiga dos operadores. Segundo este artigo da Husqvarna, algumas consequências da vibração descontrolada na saúde do trabalhador são:

- lesões na coluna vertebral;

- perda do equilíbrio;

- falta de concentração;

- desordens gastrointestinais;

- aumento da frequência cardíaca;

- perda do controle muscular de partes do corpo;

- distúrbios visuais com visão turva

O operador não precisa sofrer para fazer seu trabalho. Um acoplamento de qualidade pode ser a solução para isso.

Leia também: Acoplamentos industriais: o que são e quais as suas funções?

Como se mede a vibração mecânica?

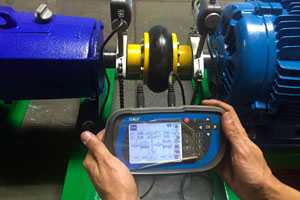

Em primeiro lugar, antes de atuar para a redução da vibração mecânica, é necessário medi-la. Para isso, você irá precisar de acelerômetros e também de um analisador ou osciloscópio.

Acelerômetros

A maneira mais difundida industrialmente de medir e analisar a vibração de um componente é com acelerômetros conectados a analisadores de vibração, conforme as imagens a seguir.

Acelerômetro para medição de vibração mecânica. Fonte: AeroExpo

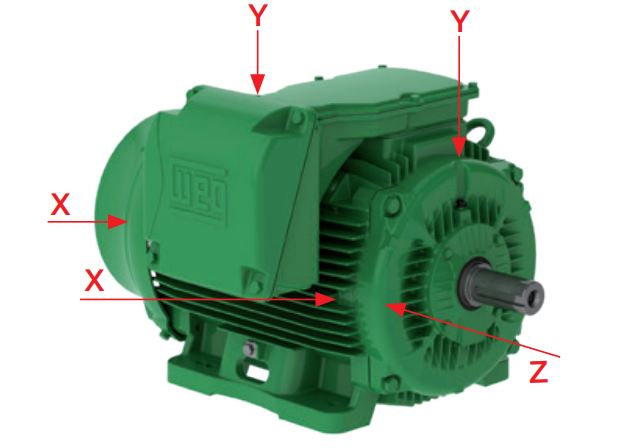

O acelerômetro deve ser fixado em diversos pontos do equipamento alvo da medição. No caso de um motor elétrico, veja os pontos de medição abaixo, conforme o catálogo da WEG:

Pontos de medição de vibração em um motor elétrico. Fonte: WEG

Analisador e/ou Osciloscópio

Os acelerômetros irão colher a resposta em milivolts (mV) em função do tempo, o que será traduzido em aceleração (m/s) pelo analisador.

Procedimento de análise de vibração mecânica. Fonte: Soluções Industriais

Este analisador é conectado via cabo aos acelerômetros e irá, conforme mencionado, transformar os dados colhidos em m/s em função do tempo. Além disso, alguns analisadores fazem a análise de frequência (e sua variação), amplitude, entre outros.

Alternativamente, pode ser utilizado um osciloscópio, mostrado na imagem abaixo.

Osciloscópio. Pode ser utilizado para análise de vibração. Fonte: TEquipments

Como saber se estou com problema de vibração?

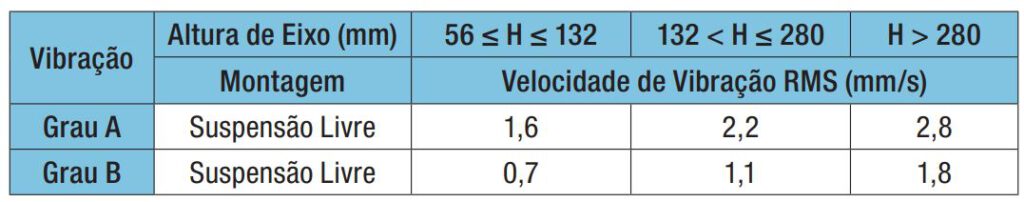

Nos catálogos de motores, há os dados da vibração permitida. A tabela abaixo, sobre graus de vibração, foi tirada do catálogo do motor W22 Premium da WEG:

Como reduzir a vibração mecânica?

O acoplamento é fundamental para reduzir a vibração mecânica. Ele serve como uma espécie de suspensão para máquinas rotativas. Além disso, possui uma responsabilidade surpreendente no bom funcionamento da instalação como um todo.

A Influência da seleção do acoplamento na redução da vibração mecânica

O correto dimensionamento é uma das etapas mais importantes do processo. Se você não tem certeza de qual é o ideal para você, tente utilizar a nossa ferramenta de dimensionamento.

Algumas dicas sobre seleção de acoplamentos:

- Do que você precisa? Potência do motor, rotação e diâmetros dos eixos.

- A aplicação importa? Sim. O fator de serviço para uma bomba centrífuga normal é bastante inferior ao de um moinho a martelo, devido ao nível de vibração. Baixe nosso catálogo e confira a tabela de fatores de serviço, na última página.

- Qual modelo escolher? Isso irá depender da aplicação. Na dúvida, a linha AT é o super trunfo dos acoplamentos e fará um ótimo trabalho para aplicações gerais. Para baixa rotação (após redutor), nossa linha H/HR tem muito sucesso no mercado.

Abaixo, damos algumas práticas e dicas de bons cuidados.

Leia também: Receita para evitar a quebra de um acoplamento

Melhorar o alinhamento dos eixos

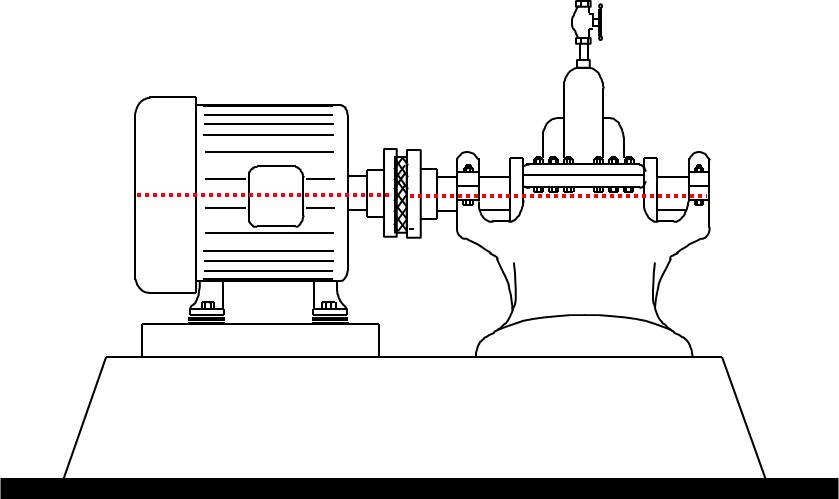

O alinhamento dos eixos é o processo pelo qual dois eixos são posicionados de forma que suas linhas de centro fiquem colineares quando em operação.

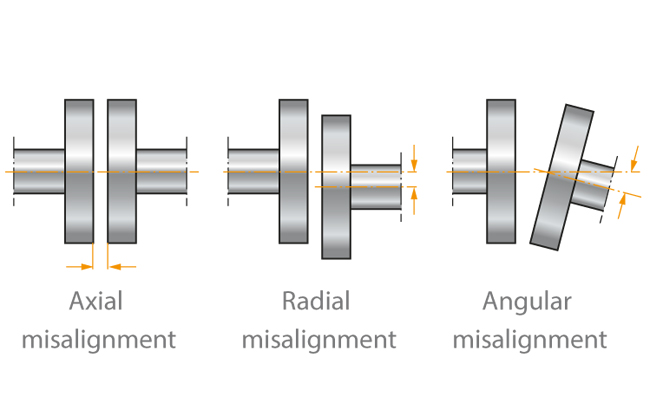

Ou seja, o processo garante que os deslocamentos axiais sejam pequenos o suficiente a ponto de serem absorvidos pelo acoplamento. De maneira geral, existem 3 tipos de desalinhamento: axial (x), radial (y) e angular (𝞪).

Mas por que o alinhamento ajuda a reduzir a vibração mecânica?

Eixos desalinhados apresentam pequenas diferenças angulares, radiais ou axiais, conforme imagem acima. Com a rotação, estas diferenças geram oscilações mecânicas. A isso se dá o nome de vibração.

Como resolver o desalinhamento?

Em resumo, alinhar os eixos conforme especificado pelo nosso catálogo garante a redução da vibração mecânica e o aumento da vida útil tanto do acoplamento quanto da máquina e do motor.

Você pode alinhar os eixos por 3 métodos distintos:

Padrão de alinhamento Antares:

- $ (baixo custo)

- tempo: baixo

- É um padrão de Nylon próprio para cada tamanho de AT. Serve como gabarito e é fixado acima de cada um dos flanges do acoplamento.

Método de Alinhamento com relógio comparador:

- $$: custo médio

- tempo: médio

- o instrumento é posicionado em um cubo, e as anotações de desalinhamento são feitas com relação ao outro cubo.

Alinhamento a laser:

- $$$ (custo alto)

- tempo: baixo

- utilizado com equipamento próprio para isso. Cada parte do equipamento é inserido em um eixo, e os dois giram em sincronia.

Cargas dinâmicas e desbalanceamento: vibração à vista!

O desbalanceamento ocorre em rotores com massas excêntricas. Como bombas com avarias, por exemplo.

A vibração provocada por desbalanceamento aumenta a carga dinâmica nos mancais das máquinas. Esse processo aumenta o desgaste e diminui a vida útil do equipamento.

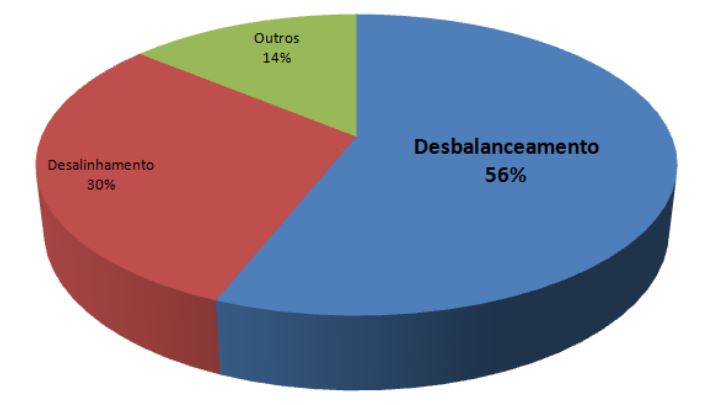

Conforme artigo científico da Universidade Federal do Rio Grande do Norte, Balanceamento em um Plano de Rotor Rígido, as principais causas da vibração mecânica em máquinas rotativas são: desbalanceamento (56%) e desalinhamento (30%)

Por que a linha AT é a ideal para reduzir a vibração mecânica?

O acoplamento Antares da linha AT reúne as características necessárias para o desempenho ideal em aplicações onde possa existir o desalinhamento. Lembrando que alinhar uma máquina e garantir que o alinhamento está perfeito é praticamente impossível.

Esse desempenho, reconhecido pelos clientes, é garantido pela qualidade dos materiais envolvidos na fabricação do produto, assim como o controle de qualidade e padronização dos processos de fabricação.

O “Pneuzinho”

Conforme mencionamos no início deste artigo, imagine remover os pneus do seu carro e tentar dirigir apenas com as rodas de aço. Agora, pegue qualquer estrada brasileira e tente adivinhar quanto menor será a vida útil dos componentes do seu carro.

É justamente para isso que o centro elástico em borracha – também conhecido por alguns clientes como “pneuzinho” – foi desenvolvido. A ausência de contato metálico entre os eixos garante proteção e amortecimento rotacional.

Além disso, eles absorvem e compensam desalinhamentos, e isso é fundamental para a vida útil das suas máquinas. Sem falar em pancadas, choques, cargas intermitentes.

O Material

Outro ponto importante é que o material do centro (“pneuzinho”) é fundamental para a redução da vibração mecânica. De fato, a matriz em borracha natural e fibras de nylon gera um compósito de primeira qualidade, cujo desempenho é extremamente bem reconhecido pelo mercado.

Por fim, este material, nesta configuração, é capaz de absorver forças em diversas direções com altas deformações. Isso garante a redução das oscilações e a manutenção da boa saúde dos componentes.

Casos de Sucesso na Redução de Vibração

A Antares Acoplamentos tem a sua história intimamente ligada com a assistência dada aos clientes, desde os anos 90, para reduzir vibrações.

Moinhos de Martelo

Nos moinhos a martelo eram, na década de 90, essencialmente utilizados acoplamentos de grade elástica. São componentes bons e de uma engenharia bastante sofisticada. No entanto, as evidências práticas e técnicas mostraram ao longo destes anos que o acoplamento de pneu reduz significativamente as vibrações de moinhos a martelo.

Isso porque a capacidade de acomodação dos acoplamentos de grade elástica é menor que a da linha AT. Isto é, com o aumento da rotação, esses desalinhamentos mal absorvidos geram oscilações danosas ao acionamento.

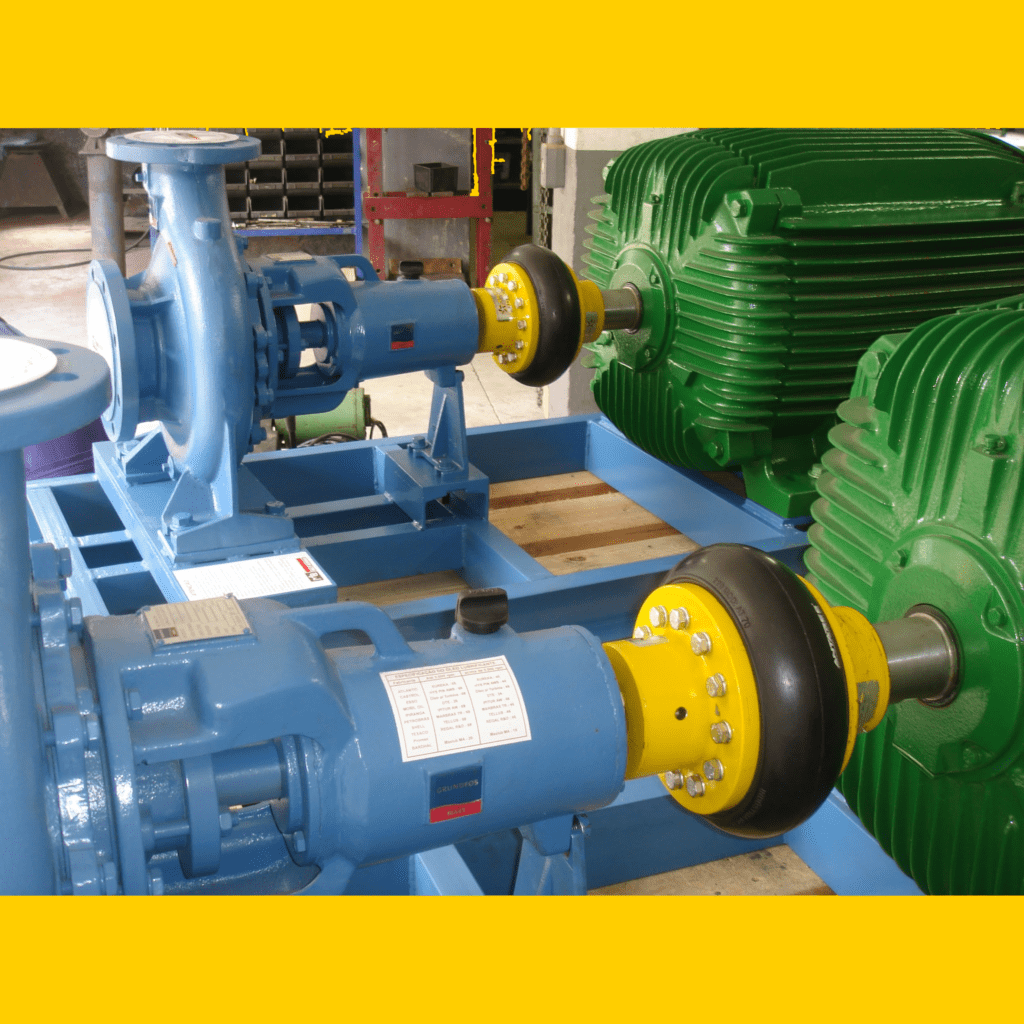

Bombas Centrífugas

Assim como os moinhos a martelo, bombas centrífugas geralmente trabalham em rotações de 1800 rpm. Nestes equipamentos, quaisquer desalinhamentos não absorvidos pelo acoplamento se tornam um problema de vibração para selos, gaxetas, rolamentos, mancais, etc.

Transportadores de Correia

Esses equipamentos possuem bastante variação de carga, que, quando o elemento flexível não absorve, leva a carga para o redutor e para o motor. A Antares trabalha com fabricantes extremamente respeitados no mercado como TMSA e Metso.

A vibração mecânica influencia diretamente na vida útil do seu acoplamento. Para saber sobre o assunto, baixe agora mesmo o nosso e-book: “Vibração Mecânica: Conheça principais causas e seus impactos”

Lourenço Daudt Trabalha na engenharia de aplicação há anos visitando fábricas e acompanhando de perto as dificuldades dos operadores no dia a dia. Engenheiro Mecânico (UFRGS), Gerente de Produtos da Antares Acoplamentos e Mestrando em Engenharia Mecânica (UFRGS).