Análise de órbita na vibração: aplicações e diagnósticos

A análise de órbita na vibração é uma técnica avançada de análise de vibração industrial, utilizada para avaliar o comportamento dinâmico de eixos em equipamentos rotativos. Diferente de métodos convencionais que apresentam a vibração apenas em função do tempo ou da frequência, essa abordagem permite visualizar graficamente a trajetória bidimensional do eixo, revelando padrões que podem indicar diagnóstico de falhas mecânicas de forma precisa.

No contexto industrial, especialmente em plantas que operam com turbinas, compressores, ventiladores, bombas e outros ativos críticos, a análise de órbita é fundamental para detectar problemas relacionados a acoplamentos industriais e vibrações, desalinhamentos, folgas, desbalanceamentos e ressonâncias. Esses diagnósticos, quando integrados a um plano de manutenção preditiva com análise de órbita, aumentam a confiabilidade operacional e reduzem riscos de paradas não programadas.

Ao longo deste conteúdo, vamos aprofundar conceitos, aplicações, métodos de interpretação e a relação dessa técnica com a performance de acoplamentos, mostrando como ela contribui para a eficácia da manutenção preditiva e para a redução de falhas operacionais.

O QUE É A ANÁLISE DE ÓRBITA NA VIBRAÇÃO

No contexto de vibração, uma órbita representa a trajetória do centro de um eixo em movimento durante a rotação, projetada em um plano bidimensional. Essa representação gráfica é obtida por meio de sensores de deslocamento, geralmente proximeters, instalados em posições ortogonais.

O funcionamento se baseia em:

- Coleta de dados: sensores medem o deslocamento radial do eixo em dois planos perpendiculares.

- Processamento: os sinais são sincronizados e combinados para gerar um gráfico que mostra a forma da órbita.

- Interpretação: a geometria da órbita (circular, elíptica, irregular) reflete o estado dinâmico da máquina.

Essa análise é amplamente aplicada em manutenção preditiva com análise de órbita para identificar tipos de falhas em máquinas rotativas, como folgas mecânicas, instabilidades fluidodinâmicas e problemas de acoplamentos.

Saiba mais sobre fundamentos de análise de vibração neste conteúdo.

POR QUE A ANÁLISE DE ÓRBITA É USADA EM EQUIPAMENTOS ROTATIVOS

A técnica é especialmente útil em equipamentos de alta criticidade, como turbinas a vapor, compressores centrífugos, bombas de alta rotação e ventiladores industriais. Entre os tipos de falhas em máquinas rotativas que a análise de órbita ajuda a identificar, destacam-se:

- Desalinhamento: órbitas inclinadas ou assimétricas indicam desalinhamento entre eixos e acoplamentos industriais.

- Folgas mecânicas: órbitas instáveis e com variações bruscas no traçado apontam desgaste em mancais ou buchas.

- Desbalanceamento: órbitas circulares uniformes, porém com amplitude elevada.

- Ressonância: deformações e padrões instáveis quando a frequência de excitação se aproxima da natural.

Quando aplicada a acoplamentos industriais, a análise de órbita identifica padrões vibracionais que revelam desgaste, folgas, desalinhamentos ou montagem inadequada. Essas condições alteram a geometria da órbita e indicam sobrecargas no sistema, afetando mancais e eixos.

Ao mostrar essas anomalias de forma visual e precisa, a técnica permite localizar a origem do problema e planejar intervenções corretivas sem desmontagens desnecessárias.

COMO INTERPRETAR GRÁFICOS DE ÓRBITA NA ANÁLISE DE VIBRAÇÃO

A interpretação de gráficos de órbita é uma das etapas mais críticas na análise de vibração industrial, pois exige não apenas conhecimento teórico, mas também familiaridade com o comportamento normal da máquina em diferentes condições operacionais.

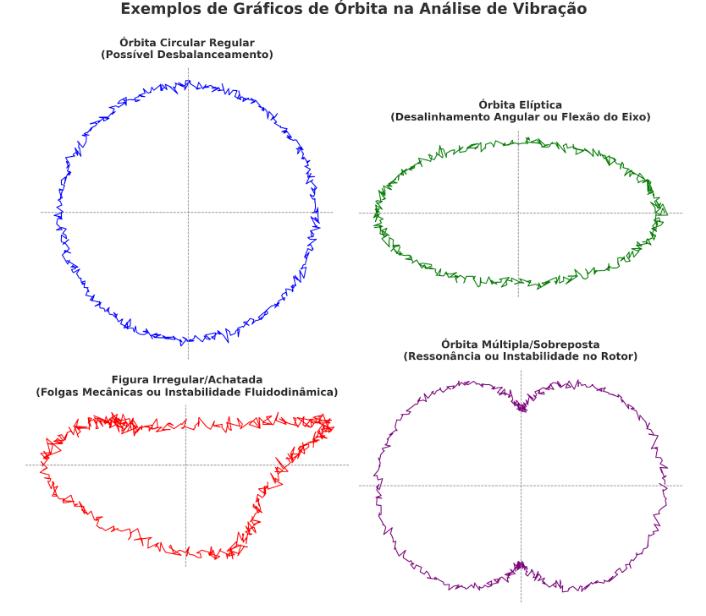

Cada formato de órbita representa um padrão dinâmico específico do eixo e pode indicar, de forma visual, a presença e a natureza de uma falha. Veja a seguir os principais padrões de órbita e seus significados:

- Órbita circular regular: indica operação estável, com forças de excitação balanceadas. No entanto, se a amplitude for excessiva, pode apontar desbalanceamento do rotor.

- Órbita elíptica: geralmente associada a desalinhamento angular ou flexão do eixo, onde as forças atuam de forma desigual nos planos de medição.

- Figura irregular ou achatada: típica de folgas mecânicas, instabilidades fluidodinâmicas ou problemas de lubrificação em mancais. Esses padrões variam conforme a carga e a rotação.

- Órbita múltipla ou sobreposta: sinaliza condições como ressonância, instabilidade no rotor ou excitação por múltiplas frequências.

Pontos importantes no diagnóstico de falhas mecânicas

Para um diagnóstico de falhas mecânicas preciso, o profissional deve observar:

- Fase da vibração: mudança de fase abrupta pode indicar alteração estrutural ou de rigidez no sistema.

- Variação com carga e rotação: padrões que se intensificam em faixas específicas de velocidade podem estar ligados a ressonâncias ou instabilidades de operação.

- Histórico do equipamento: comparar os dados atuais com registros anteriores é essencial para diferenciar uma condição normal de projeto de uma anomalia emergente.

Um erro comum é interpretar gráficos de forma isolada, sem correlacionar com outros métodos de monitoramento, como análises espectrais e medições de temperatura. A integração dessas informações aumenta significativamente a precisão e a confiabilidade do diagnóstico, permitindo uma manutenção preditiva com análise de órbita mais assertiva.

VANTAGENS DA ANÁLISE DE ÓRBITA NA MANUTENÇÃO PREDITIVA

A análise de órbita na manutenção preditiva preserva ativos críticos, reduz custos e possibilita diagnósticos visuais rápidos e assertivos para um ciclo de manutenção eficiente. Dentre os principais benefícios, temos:

- Diagnóstico precoce e preciso: a análise de órbita detecta falhas incipientes, como desalinhamentos sutis, início de folgas mecânicas ou desgaste em acoplamentos industriais, antes que elas evoluam para problemas graves. Isso é especialmente relevante em equipamentos de alta criticidade, onde uma parada não planejada pode gerar prejuízos significativos.

- Tomada de decisão baseada em dados confiáveis: ao fornecer informações objetivas sobre o comportamento dinâmico da máquina, a técnica evita desmontagens desnecessárias e direciona os recursos de manutenção para os pontos exatos onde há risco real. Isso melhora a alocação de mão de obra e reduz desperdícios.

- Aumento da vida útil dos componentes: com a detecção precoce de sobrecargas e condições anormais de operação, é possível ajustar parâmetros de processo ou substituir peças antes que causem danos colaterais, prolongando a vida útil de mancais, eixos e acoplamentos.

- Melhoria dos indicadores de desempenho: a redução de falhas inesperadas e a execução de manutenções mais assertivas contribuem para aumentar o MTBF (Mean Time Between Failures), melhorar o OEE (Overall Equipment Effectiveness) e elevar a disponibilidade operacional.

- Integração com outras técnicas de monitoramento: a análise de órbita complementa métodos como análise espectral, termografia e ultrassom, fornecendo uma camada adicional de confiabilidade ao diagnóstico. Essa integração multiplica as chances de identificar a causa raiz dos problemas e de planejar intervenções mais eficazes.

No cenário atual, em que as paradas imprevistas representam não apenas custos, mas também impacto na reputação e na confiabilidade da operação, a análise de órbita deixa de ser uma técnica opcional para se tornar um diferencial competitivo.

QUANDO APLICAR A ANÁLISE DE ÓRBITA NA ROTINA INDUSTRIAL

A análise de órbita deve ser incorporada estrategicamente ao plano de manutenção, priorizando equipamentos de alta criticidade ou sujeitos a condições operacionais severas.

Por sua capacidade de revelar comportamentos dinâmicos do eixo em tempo real, essa técnica é especialmente útil em situações onde a falha de um componente pode gerar impacto direto na produção, na segurança e nos custos. Veja os critérios para a aplicação:

- Histórico de falhas recorrentes de vibração: máquinas que já apresentaram desalinhamentos, folgas ou desgaste excessivo devem ter seu desempenho monitorado periodicamente com análise de órbita, para detectar a reincidência antes que o problema se agrave.

- Alta rotação ou mancais hidrodinâmicos: equipamentos como turbinas, compressores e bombas de processo, especialmente aqueles com mancais fluidodinâmicos, tendem a apresentar comportamentos orbitais mais complexos, exigindo monitoramento especializado.

- Elevação súbita da vibração: quando sensores convencionais registram aumentos inesperados na vibração, a análise de órbita ajuda a identificar rapidamente a natureza da anomalia e seu ponto de origem, direcionando ações corretivas imediatas.

Além do monitoramento contínuo, a aplicação pontual dessa técnica é recomendada:

- Durante inspeções anuais: permite validar a integridade de componentes e identificar desgastes acumulados.

- Após grandes manutenções: garante que a remontagem e o alinhamento estejam dentro das tolerâncias, evitando falhas prematuras.

- Antes de partidas críticas: reduz riscos em operações que exigem confiabilidade máxima logo na inicialização.

A integração da análise de órbita a um sistema de monitoramento preditivo contínuo potencializa seu valor, pois permite comparar tendências históricas, identificar padrões de degradação e agir de forma proativa.

Saiba mais sobre Criticidade de ativos e como priorizar máquinas para inspeção com base no risco e impacto operacional.

RELAÇÃO ENTRE ANÁLISE DE ÓRBITA E FALHAS EM ACOPLAMENTOS

Os acoplamentos industriais desempenham papel fundamental na transmissão de torque e no alinhamento entre eixos. Quando apresentam defeitos, eles frequentemente se manifestam de forma clara na análise de órbita, já que qualquer irregularidade mecânica é refletida no movimento relativo do eixo em operação. Dentre as principais falhas e seus efeitos na órbita, temos:

- Desgaste ou folgas excessivas: componentes internos deteriorados ou com tolerâncias acima do ideal resultam em órbitas instáveis, com traçados irregulares e ruídos vibracionais aleatórios. Esse cenário compromete a previsibilidade da máquina e pode acelerar o desgaste de mancais e eixos.

- Desalinhamento angular ou paralelo: mesmo desalinhamentos mínimos alteram significativamente a geometria da órbita, provocando padrões assimétricos e sobrecarga localizada em mancais e selos mecânicos. Ao longo do tempo, isso pode evoluir para falhas críticas.

- Rigidez inadequada do acoplamento: um acoplamento com rigidez excessiva transmite vibrações de forma mais direta para os componentes conectados, enquanto um com rigidez insuficiente pode permitir movimentos indesejados.

Em ambos os casos, o padrão vibracional registrado na análise de órbita é alterado, dificultando a operação estável.

Boas práticas para evitar anomalias orbitais

Para reduzir falhas relacionadas a acoplamentos e prolongar a vida útil dos ativos, é importante:

- Selecionar acoplamentos de alta qualidade, compatíveis com o torque e a velocidade da aplicação.

- Realizar alinhamento preciso durante a instalação, usando ferramentas a laser ou dispositivos de alta precisão.

- Adotar rotinas de inspeção e lubrificação de acordo com as especificações do fabricante.

- Trabalhar com suporte técnico especializado para ajustes e substituições.

Conheça mais sobre acoplamentos industriais e como a escolha correta desses componentes influencia diretamente a estabilidade operacional e a confiabilidade das máquinas.

ANÁLISE DE ÓRBITA NA VIBRAÇÃO: A CHAVE PARA DIAGNÓSTICO DE FALHAS

Em resumo, a análise de órbita na vibração é uma ferramenta estratégica para diagnosticar falhas mecânicas em equipamentos rotativos. Ou seja, ela é especialmente eficaz para identificar problemas em acoplamentos industriais e fenômenos relacionados à vibração. Sua aplicação na manutenção preditiva proporciona maior confiabilidade, reduz custos operacionais e evita paradas não planejadas.

Investir em monitoramento orientado por dados é essencial para aumentar a confiabilidade e reduzir falhas no parque industrial. A escolha correta de acoplamentos, aliada ao suporte técnico especializado, impulsiona o desempenho e a eficiência das operações industriais.

Para aprofundar o tema, baixe gratuitamente o e-book da Antares: Vibração mecânica: conceitos, causas e soluções.

Fillipe Rocha Fillipe Rocha é Analista de Marketing com mais de 11 anos de experiência em marketing B2B, inbound e conteúdo. É formado em Design Gráfico, especialista em Indústria 4.0 e já colaborou com Neil Patel, Texaco e outros.