Saiba como alinhar acoplamentos na montagem e instalação

O alinhamento dos acoplamentos é crucial para garantir uma instalação adequada e para o bom desempenho de todo o conjunto. Afinal, pesquisas mostram que o desalinhamento responde por 32% de todos os problemas na fábrica, sendo o principal motivo de falhas no maquinário industrial. E quando um equipamento para, compromete muitas vezes toda uma linha de produção, impactando diretamente na produtividade. Afinal, desgaste prematuro e falhas são os problemas mais comuns resultantes do desalinhamento.

Essas são as consequências mais evidentes do problema, mas também existem outras, como atraso nas entregas e problemas relacionados a acidentes de trabalho.

O consultor técnico de aplicação da Antares, Nério Mateus Boff, explica como garantir o alinhamento de acoplamentos, Veja as dicas elaboradas por Boff, que tem mais de 18 anos de experiência em transmissão.

O que é alinhamento de eixo?

O alinhamento de eixo é um procedimento fundamental para a manutenção e otimização de máquinas e equipamentos industriais. É um processo de ajuste e posicionamento preciso dos eixos em um sistema mecânico, garantindo que estejam alinhados corretamente.

Esse procedimento é essencial para prevenir problemas como desgaste prematuro, vibrações excessivas e falhas mecânicas. Além disso, contribui para o aumento da eficiência operacional e prolonga a vida útil dos equipamentos.

Alinhamento de acoplamento: como garantir sua segurança

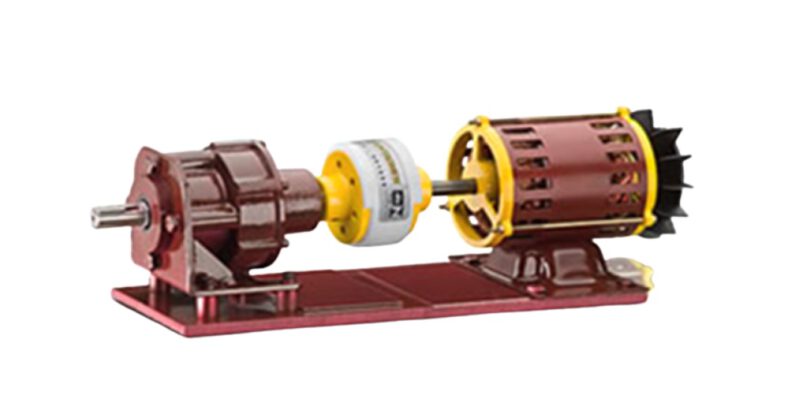

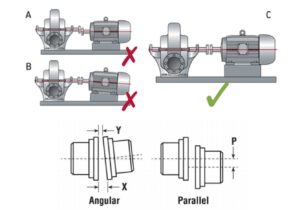

Os segmentos que utilizam motores sabem sobre a importância da aplicação de gabaritos para garantir uma linha de produção livre de falhas e problemas técnicos. Os gabaritos são dispositivos mecânicos da indústria em geral que fazem o alinhamento entre as pontas de eixo das máquinas. O Padrão de Alinhamento Antares é um gabarito de uso muito fácil e prático que orienta o usuário a respeitar as medidas necessárias para uma adequada instalação do acoplamento.

Essa não é a única forma de assegurar uma etapa tão crucial para o dia a dia da fábrica. Confira outras dicas que podem ajudar:

Analisar as falhas de acoplamento

O primeiro passo para ter maior segurança com alinhamento dos acoplamentos é saber o que pode dar errado. Quando falamos de alinhamento de acoplamento, existem várias condições que devem ser respeitadas — fatores de desempenho, ambientais, de uso e de serviço. Se pelo menos uma não for atendida, é bem provável que ocorram falhas que podem ser inconvenientes ou graves.

Logo, é importante que o técnico responsável saiba analisar as falhas de acoplamento mais comuns e como resolvê-las. Entre elas, podemos citar:

- Selecionar o tipo errado de acoplamento para a aplicação

- Falhar na correção do desalinhamento excessivo

.

Faça os cálculos corretos

Cada tamanho de acoplamento necessita de um padrão adequado às dimensões. Boff comenta que o investimento compensa, pois “Uma instalação adequada eleva consideravelmente a vida útil do acoplamento. Muitas vezes, em equipamentos menos complexos, pode-se utilizar somente o padrão para a realização completa do alinhamento”.

Para fazer uma análise dessa vantagem, ele afirma: “Deve-se considerar o custo de um centro elástico e quanto cada minuto com a máquina parada por uma instalação inadequada representa financeiramente para a empresa.” Na dúvida, entre em contato com a Antares

Use tecnologia avançada

Saber reduzir a vibração mecânica é crucial para o bom funcionamento de máquinas rotativas e para a preservação da vida útil dos seus componentes. Mas muitos profissionais ainda não sabem que existe uma tecnologia que ajuda com isso. Estamos falando da análise de vibração, que, resumidamente, é o deslocamento que ocorre em determinados intervalos de tempo durante o funcionamento de máquinas rotativas. Em processos mecânicos, é bastante comum que máquinas como bombas, moinhos, britadores, entre outras, gerem vibração mecânica devido à função que desempenham.

Quanto maior for a vibração mecânica, menor é o tempo de duração das peças, por isso, fazer essa medição é crucial para prevenir problemas. Isso é feito com o acelerômetro de vibração, que capta as vibrações transformadas em sinais elétricos. Dessa forma, é possível monitorar o funcionamento da máquina para identificar os excessos de vibração com antecedência.

Quer saber mais sobre vibração mecânica, suas principais causas e impactos?

Como garantir que o acoplamento está bem alinhado na montagem e na instalação?

“A partir do momento que as máquinas com os cubos instalados em seus respectivos eixos forem perfeitamente apoiadas no padrão (ambas as faces e arestas encaixadas nos flanges dos cubos), a máquina é fixada na base e então retira-se o padrão e instala-se o centro elástico”, ensina Boff.

O passo a passo envolve quatro etapas

- Montar os cubos previamente usinados nos eixos. Verifique qual a indicação de ajuste eixo/furo para a aplicação em questão. Após, utilize o método mais adequado para a montagem, que pode ser aquecimento, hidráulico, entre outros.

- Realize o alinhamento dos eixos do acionamento e da aplicação conforme indicação do fabricante do equipamento.

- Confira as distâncias axiais e tolerâncias de montagem de acordo com o modelo de acoplamento utilizado. Sempre utilize o manual de montagem do fabricante do acoplamento para auxílio durante a montagem.

- Utilize um torquímetro no momento do aperto dos parafusos. Essa é uma dica importante, já que diversos modelos de acoplamento (como o de pneu) – exigem um certo cuidado nessas horas.

Gostou desse conteúdo? Então continue aprendendo sobre alinhamento de acoplamentos com o nosso guia gratuito e definitivo! No material, você vai:

- Entender o que são acoplamentos e suas aplicações;

- Conhecer os tipos presentes no mercado;

- Entender como é formado um acoplamento e como escolher o modelo ideal para a sua empresa.

Suzana Facilito relacionamentos através das ações e ferramentas construídas a partir do marketing estratégico e digital.