Servo motor: o que é, aplicações e acoplamentos ideais

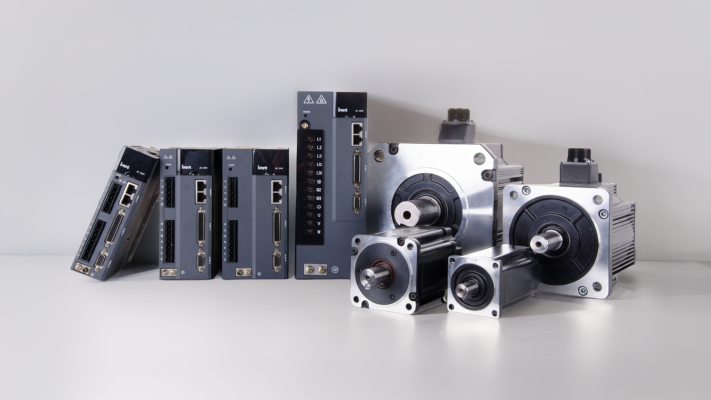

O servo motor é um dos componentes mais importantes em sistemas de automação industrial e controle de movimento de precisão. Presente em máquinas CNC, robótica, linhas de montagem e equipamentos de posicionamento, esse tipo de motor se destaca pela capacidade de oferecer controle rigoroso de posição, velocidade e torque, requisitos indispensáveis em ambientes produtivos exigentes.

Além de movimentar cargas, o servo motor garante confiabilidade e repetibilidade, sendo peça-chave para empresas que precisam de processos estáveis e sem variações.

Neste artigo, você vai entender o que é servo motor, como funciona, quais são suas principais aplicações e por que a seleção correta de acoplamento para servo motor é fundamental para assegurar precisão, durabilidade e eficiência.

O QUE É UM SERVO MOTOR E COMO ELE FUNCIONA

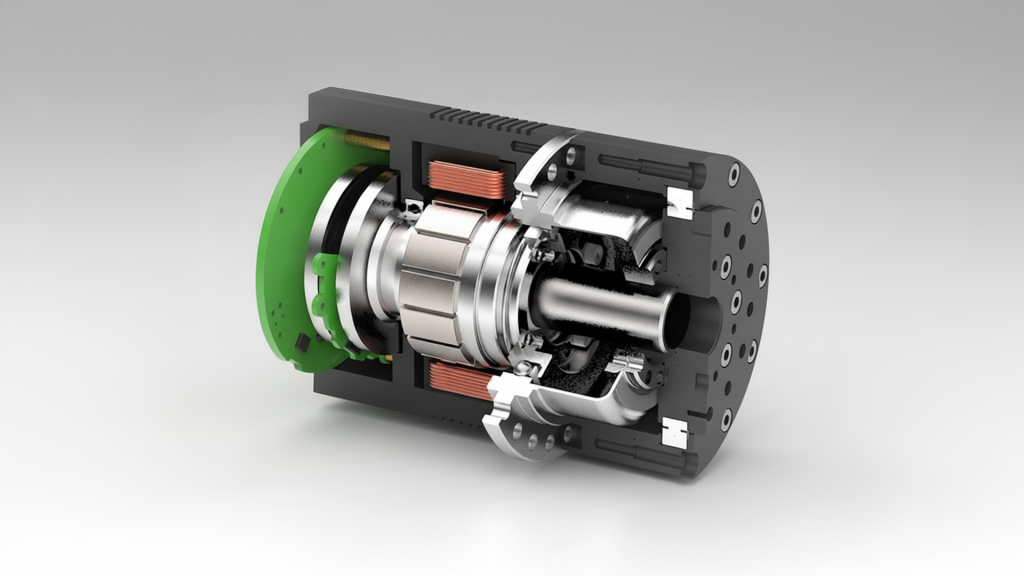

O servo motor é um motor elétrico controlado por um sistema de realimentação (feedback), geralmente composto por um encoder que monitora a posição e a velocidade do eixo em tempo real. Esse sinal é enviado a um controlador, que ajusta imediatamente o acionamento do motor para manter o movimento dentro dos parâmetros programados.

Essa característica o diferencia de motores comuns, como os de indução, que giram de acordo com a tensão aplicada, mas sem feedback direto.

Outro ponto importante é a diferença entre servo motor x motor de passo. O motor de passo se movimenta em ângulos discretos (passos), sem feedback nativo, sendo mais indicado para aplicações simples.

O servo motor, por outro lado, entrega alta precisão e controle contínuo, ideal para processos industriais críticos. Veja alguns exemplos práticos de aplicação:

- máquinas CNC para usinagem de peças com tolerâncias mínimas.

- braços robóticos que exigem repetibilidade no posicionamento.

- sistemas de embalagem com cadência elevada.

- linhas de produção automatizadas que não podem sofrer desvios de sincronismo.

O servo motor se destaca por unir potência, precisão e confiabilidade em um único sistema, tornando-se indispensável em aplicações industriais que exigem controle rigoroso de posição, velocidade e torque. Essa combinação garante maior eficiência produtiva e reduz falhas operacionais, consolidando o servo motor como um dos pilares da automação moderna.

PRINCIPAIS APLICAÇÕES DE SERVO MOTORES NA INDÚSTRIA

Na prática, o servo motor se tornou indispensável em diferentes setores industriais, principalmente onde precisão, repetibilidade e confiabilidade são requisitos críticos para o desempenho. Sua capacidade de atuar com controle de posição, velocidade e torque em tempo real, graças ao sistema de feedback, faz dele um dos componentes mais estratégicos em ambientes produtivos modernos.

Entre os segmentos mais relevantes, destacam-se:

- Automação e robótica: responsáveis por movimentos rápidos, precisos e repetitivos em braços robóticos, manipuladores e sistemas pick and place. Nessas aplicações, o controle de posição com servo motor garante a execução de trajetórias complexas sem desvios, fundamental para processos de montagem, soldagem e manipulação de peças.

- Máquinas CNC: utilizadas em corte, fresagem, furação e gravação, onde a tolerância de erro deve ser mínima. O servo motor assegura que o eixo da máquina siga com exatidão os comandos programados, proporcionando acabamento de alta qualidade e reduzindo desperdício de material.

- Linhas de montagem automotiva: os servo motores sincronizam o deslocamento de esteiras, as etapas de soldagem e a aplicação de pintura, permitindo que todos os processos ocorram de forma contínua e coordenada. Esse sincronismo é essencial para manter o ritmo produtivo sem paradas inesperadas.

- Indústria de alimentos e embalagens: em sistemas de envase, empacotamento e movimentação de esteiras, a precisão do servo motor garante não apenas o alinhamento perfeito das embalagens, mas também a regularidade da cadência produtiva, reduzindo falhas e retrabalho.

- Impressoras industriais e gráficas: o deslocamento controlado de cabeçotes e rolos requer altíssima precisão para assegurar impressões uniformes, sem desalinhamentos que possam comprometer lotes inteiros de produção.

Em todos esses contextos, o servo motor se diferencia por oferecer controle contínuo e confiável, assegurando a qualidade do produto final, aumentando a eficiência das linhas produtivas e evitando perdas que impactariam diretamente na competitividade da indústria.

DIFERENÇAS ENTRE SERVO MOTOR E MOTOR DE PASSO

Apesar de ambos serem usados em automação, suas características atendem a demandas distintas. Veja no quadro a seguir:

| Característica | Servo motor | Motor de passo |

| Controle | Fechamento de malha com feedback (encoder) | Malha aberta, sem feedback nativo |

| Precisão | Alta, com correção contínua de posição | Limitada aos passos programados |

| Torque | Constante em altas rotações | Maior em baixas rotações, cai em altas velocidades |

| Velocidade | Elevada, com resposta dinâmica | Limitada |

| Custo | Mais elevado | Mais acessível |

Resumo prático:

- Motor de passo: é indicado para aplicações simples e econômicas, onde não há necessidade de feedback contínuo.

- Servo motor: indispensável para processos industriais críticos que exigem precisão, repetibilidade e confiabilidade.

Independentemente da escolha, a utilização do acoplamento correto é essencial para garantir eficiência no sistema.

POR QUE O ACOPLAMENTO É CRÍTICO EM APLICAÇÕES COM SERVO MOTOR

A performance de um servo motor não depende apenas da sua eletrônica de controle ou do sistema de feedback. Um dos pontos mais determinantes para garantir precisão, eficiência e confiabilidade é a escolha do acoplamento correto. Esse componente é responsável por transmitir o torque e a rotação do motor para o equipamento acionado, sendo o elo mecânico que sustenta toda a lógica de controle.

Diferente de motores convencionais, o servo motor trabalha com altos níveis de aceleração, frenagem e inversões rápidas de movimento, o que exige que o acoplamento seja capaz de suportar essas dinâmicas sem deformações ou folgas. Caso contrário, qualquer variação mínima no acoplamento compromete diretamente o controle de posição, gerando desvios no sincronismo, aumento de vibrações e até falhas críticas na linha de produção.

Entre os principais requisitos para acoplamentos utilizados em sistemas com servo motor, destacam-se:

- Alta rigidez torcional: fundamental para manter a resposta imediata do motor, evitando perdas de precisão no posicionamento.

- Capacidade de absorção de desalinhamentos: reduz o esforço sobre rolamentos e prolonga a vida útil do sistema, compensando pequenas imprecisões de montagem.

- Resistência a cargas dinâmicas e vibrações: essencial em acionamentos de alta frequência, onde o acoplamento é constantemente submetido a picos de esforço.

Um acoplamento inadequado pode resultar em:

- Perda do controle de posição e comprometimento da qualidade do produto final.

- Desgaste acelerado do servo motor e dos componentes da máquina.

- Elevação dos custos de manutenção corretiva e aumento do tempo de parada.

Por isso, a seleção do acoplamento deve ser encarada como parte estratégica do projeto e não apenas como um acessório mecânico. Em aplicações com servo motores, o acoplamento correto é o que garante que toda a inteligência do controle eletrônico se traduza em movimento real, preciso e confiável.

QUAIS TIPOS DE ACOPLAMENTO SÃO MAIS INDICADOS PARA SERVO MOTOR

Embora a Antares não ofereça acoplamentos especificamente desenvolvidos para servo motores, alguns modelos são amplamente utilizados em aplicações que exigem alta precisão, confiabilidade e desempenho dinâmico. A escolha do acoplamento correto é fundamental para garantir eficiência, reduzir desgaste e manter a integridade do sistema.

Entre os principais tipos, destacam-se:

1. Acoplamento de disco

O acoplamento de disco é conhecido por sua alta rigidez torcional, o que significa que ele transmite torque de forma precisa, sem deformações significativas. Além disso, consegue compensar desalinhamentos angulares e axiais, protegendo o motor e a máquina de esforços indesejados. Este tipo é ideal para sistemas de precisão, como posicionamento de eixos em automação industrial, onde a exatidão é essencial.

2. Acoplamento de fole metálico (bellows coupling)

O acoplamento de fole metálico oferece rigidez máxima e altíssima precisão, sendo especialmente indicado para aplicações que exigem controle de posição rigoroso. Ele é capaz de suportar rotações de alta velocidade e manter o alinhamento entre motor e carga, sendo comumente utilizado em máquinas CNC, equipamentos de medição e robótica de precisão.

3. Acoplamento de elastômero (jaw coupling)

O acoplamento de elastômero, também conhecido como jaw coupling, combina flexibilidade com absorção de vibrações. Ele suaviza movimentos e protege componentes contra impactos e pequenas falhas de alinhamento. É recomendado para sistemas que necessitam de movimento mais suave, como transportadores automatizados ou sistemas com variações de torque moderadas.

4. Acoplamentos de precisão especiais

Existem ainda acoplamentos de precisão especiais, desenvolvidos para aplicações de alto desempenho, onde a velocidade, torque e precisão devem ser otimizados ao máximo. Esses modelos são utilizados em robótica avançada, equipamentos de semicondutores e máquinas CNC de alta performance, garantindo transmissão exata e confiável mesmo sob condições extremas.

Fatores a considerar na escolha do acoplamento

A seleção do acoplamento adequado deve levar em conta diversos fatores, garantindo que ele atenda às exigências do servo motor e do sistema como um todo:

- Torque nominal do servo motor: é fundamental que o acoplamento suporte a carga sem deformação ou falhas.

- Frequência de acionamento: rotações rápidas ou movimentos repetitivos exigem acoplamentos com alta resistência à fadiga.

- Tolerância a desalinhamentos: desalinhamentos axiais, radiais ou angulares podem comprometer a vida útil do acoplamento; alguns modelos oferecem maior compensação.

- Ambiente de operação: temperatura, vibração e presença de contaminantes influenciam na durabilidade e desempenho do acoplamento.

Escolher o tipo certo de acoplamento ajuda a prolongar a vida útil do servo motor, reduzir manutenção e garantir desempenho consistente e confiável em aplicações industriais.

Servo motor: a chave para o alto desempenho

Os servo motores representam um pilar essencial da Indústria 4.0, possibilitando automação com alto nível de precisão, repetibilidade e confiabilidade. Entender o que é servo motor, suas aplicações e diferenças em relação ao motor de passo é fundamental para projetar sistemas produtivos de alto desempenho.

No entanto, tão importante quanto o motor é a escolha correta do acoplamento para servo motor, que assegura eficiência, durabilidade e controle de posição sem falhas.

Se você deseja aprofundar seus conhecimentos e conhecer os diferentes tipos de acoplamentos para aplicações industriais, baixe agora o Guia Definitivo dos Acoplamentos.

Fillipe Rocha Fillipe Rocha é Analista de Marketing com mais de 11 anos de experiência em marketing B2B, inbound e conteúdo. É formado em Design Gráfico, especialista em Indústria 4.0 e já colaborou com Neil Patel, Texaco e outros.