Criticidade: saiba mais sobre aplicações críticas e manutenção de acoplamentos industriais

A criticidade de uma aplicação industrial está diretamente ligada ao risco e ao impacto de uma falha sobre a operação. Quanto maior o impacto de uma eventual quebra, mais elevado é o nível de criticidade, o que exige escolhas técnicas precisas, especialmente na seleção de acoplamentos para alta performance.

Sempre ao analisar aplicações críticas na indústria, a escolha do acoplamento certo é crucial para evitar falhas mecânicas que podem levar a paradas prolongadas, perdas financeiras e riscos à segurança. A Antares oferece soluções testadas e certificadas para esses ambientes severos, garantindo desempenho contínuo, confiabilidade e suporte técnico especializado.

Neste artigo vamos, portanto, aprofundar o conceito de criticidade, mostrando onde as aplicações críticas estão presentes, quais os principais fatores que influenciam a escolha do acoplamento ideal e, finalmente, como a manutenção preditiva pode evitar falhas inesperadas. Além disso, vamos apresentar cases de sucesso em diferentes setores, demonstrando na prática como a combinação entre engenharia especializada, tecnologia de ponta e suporte técnico faz a diferença na performance das operações.

O QUE É CRITICIDADE EM AMBIENTES INDUSTRIAIS?

O conceito de criticidade em ambientes industriais refere-se ao grau de impacto que a falha de um componente ou sistema pode causar na operação como um todo. Essa classificação ajuda a priorizar ações de manutenção, investimentos em equipamentos mais robustos e a adoção de tecnologias de monitoramento.

De forma geral, a criticidade pode ser dividida em três níveis:

- Baixa criticidade: a falha de um equipamento ou componente causa apenas interrupções localizadas, afetando pequenas etapas do processo produtivo, sem grandes prejuízos à operação global.

- Média criticidade: nesse nível, uma falha compromete uma parte relevante da produção, gerando perdas de eficiência, atrasos na entrega e aumento dos custos operacionais.

- Alta criticidade: aqui, o impacto é significativo. Uma quebra pode paralisar totalmente a planta, causar prejuízos financeiros expressivos, comprometer contratos e até gerar riscos à segurança de pessoas e ao meio ambiente. Além disso, setores regulados podem enfrentar penalidades ou multas decorrentes da interrupção.

Casos Reais da Relação entre Criticidade e Acoplamentos Industriais

Portanto, entender a criticidade de cada aplicação é fundamental para definir estratégias de manutenção, escolher os acoplamentos mais adequados e garantir a continuidade da produção com segurança e confiabilidade. Como exemplos reais na Antares, podemos citar:

- Misturadores em Alimentos e Bebidas: há registros de Misturadores de 20 kW a 430 RPM, que retornaram o modelo AT 105 SEPTEM. Classificamos essa aplicação como criticidade A, já que uma falha paralisa toda a linha de mistura. Em plantas de Alimentos e Bebidas, o downtime pode custar milhares de reais por dia e reduz até 20 % da produtividade, além de gerar riscos de não conformidade e multas.

- Correias em Transportadores: para essa aplicação, o dimensionamento indicou opções como AT 70, AT 70 CI e AT 70 R. Essa aplicação recebe criticidade B, pois interrompe parte do fluxo, mas não paralisa toda a planta. Em mineradoras, cada hora de paralisação de correia custa milhares de reais em minério não processado, além de despesas com limpeza de material e retrabalho.

- Centrífugas em Óleo & Gás: para Bombas Centrífugas de 40 kW a 1900 RPM, o cálculo retornou o acoplamento AT 50. É uma aplicação de criticidade A, pois falhas causam parada total de sistemas críticos. Na indústria de óleo & gás, o downtime de bombas pode chegar a US $125.000 por hora, e reparos de emergência frequentemente custam cerca de US $10.000 por hora até a retomada.

Além disso, dados da Antares mostram: 35 % das aplicações críticas envolvem redutores, seguidos por 22 % de correias transportadoras e 18 % de britadores.

APLICAÇÕES CRÍTICAS: ONDE ESTÃO E POR QUE EXIGEM ATENÇÃO REDOBRADA

Aplicações críticas estão presentes em operações industriais onde qualquer falha pode provocar consequências significativas, como parada de produção industrial, prejuízos financeiros e riscos à segurança. Esses casos exigem atenção redobrada, pois geralmente reúnem características que desafiam a durabilidade e a confiabilidade dos componentes mecânicos, como:

- Operação contínua (24/7): os equipamentos funcionam sem interrupções, aumentando o desgaste e reduzindo a margem para erros ou intervenções emergenciais.

- Ambientes severos: a presença de poeira abrasiva, calor intenso, umidade elevada ou agentes químicos agressivos acelera a deterioração dos materiais e exige soluções técnicas mais robustas.

- Manutenção em ambientes severos: locais de difícil alcance tornam a troca ou inspeção de peças mais demorada e cara, ampliando os impactos de uma falha inesperada.

Essas condições são especialmente comuns em setores como mineração, siderurgia, papel e celulose, petróleo & gás e sucroenergético (ou seja: segmentos que operam com altos volumes, ciclos contínuos e exigência de máxima confiabilidade).

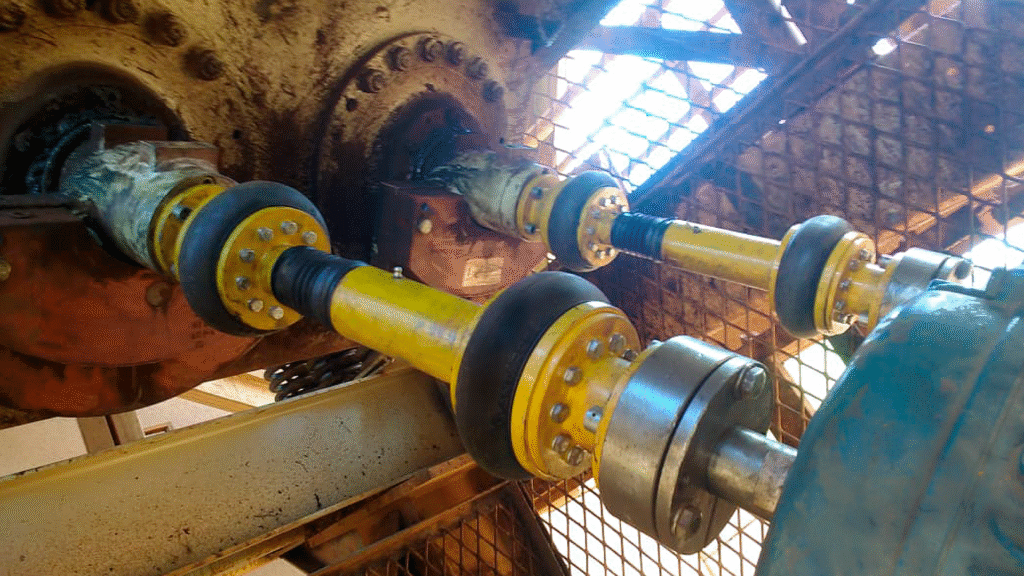

A experiência da Antares mostra que mais de 60 % das aplicações classificadas como críticas estão concentradas nesses setores. Nessas operações, os acoplamentos costumam lidar com potências superiores a 75 HP e rotações médias entre 1 200 e 1 800 RPM, um cenário que exige controle rigoroso de desalinhamento, vibração e torque, além de alta resistência a choques mecânicos e variações de carga.

Por isso, a escolha do acoplamento adequado é decisiva para manter a produtividade e a segurança da planta.

COMO AVALIAR A CRITICIDADE NA ESCOLHA DE ACOPLAMENTOS INDUSTRIAIS

A correta avaliação da criticidade é uma etapa estratégica na definição do acoplamento ideal para cada aplicação industrial. Em contextos onde o risco de falhas impacta diretamente a produção, selecionar o componente certo vai muito além de encaixar dimensões ou atender especificações básicas: trata-se de garantir desempenho, segurança e continuidade operacional.

Para isso, é fundamental considerar uma série de critérios técnicos:

- Torque e potência transmitida: o acoplamento deve suportar com folga os esforços mecânicos exigidos pela aplicação, sem comprometer sua durabilidade ou integridade.

- Desalinhamentos toleráveis: falhas de alinhamento, sejam elas angulares, paralelas ou axiais, são comuns em campo. O acoplamento precisa absorver esses desvios sem transferir esforços indevidos aos demais componentes do sistema.

- Frequências críticas e vibração: aplicações que operam em altas rotações ou com cargas variáveis demandam atenção redobrada quanto ao comportamento dinâmico do sistema. Um acoplamento mal dimensionado pode amplificar vibrações e comprometer rolamentos, selos ou até a estrutura da máquina.

- Temperatura de operação e ambiente: ambientes com alta temperatura, presença de poeira, umidade ou produtos químicos exigem materiais resistentes e geometrias que favoreçam a dissipação de calor e a proteção contra contaminantes.

- Frequência de manutenção e acessibilidade: aplicações de difícil acesso ou que operam em regime contínuo demandam acoplamentos com baixa necessidade de intervenção, alta confiabilidade e fácil substituição quando necessário.

Ignorar esses fatores pode levar à escolha inadequada do acoplamento, resultando em desgaste prematuro, falhas mecânicas, paradas não planejadas e custos elevados com manutenção corretiva.

Fatores de escolha de Acoplamentos Industriais para Aplicações Críticas

Com ampla experiência no suporte técnico para aplicações críticas na indústria, a Antares atua de forma consultiva na especificação do acoplamento mais adequado. Nossos especialistas avaliam cada variável do projeto e indicam a solução ideal para garantir máxima performance e segurança em campo.

Veja alguns tipos de acoplamentos e suas características:

| Tipo | Vantagens | Limitações |

|---|---|---|

| Elástico | Absorve choques e desalinhamentos | Limitado a torques mais baixos |

| Engrenado | Ideal para alta carga e ambientes severos | Necessita lubrificação |

| Flexível sem folga | Alta precisão | Custo e sensibilidade a torções |

A Antares oferece suporte técnico desde a especificação do acoplamento até sua instalação garantindo, portanto, a seleção assertiva para aplicações críticas.

MANUTENÇÃO PREDITIVA EM APLICAÇÕES CRÍTICAS: A IMPORTÂNCIA DO MONITORAMENTO

Frequentemente em cenários críticos, a manutenção preditiva é estratégica e evita falhas inesperadas. O uso de tecnologias como sensores de temperatura e vibração, além de termografia e ultrassom, permite monitorar em tempo real a condição dos equipamentos.

Entre os principais benefícios da manutenção preditiva em aplicações críticas, destacam-se:

- Detecção antecipada de falhas mecânicas e estruturais, evitando danos maiores;

- Redução drástica de paradas emergenciais, que impactam negativamente a produção;

- Aumento da vida útil dos acoplamentos e demais componentes rotativos;

- Integração com sistemas corporativos (MES/ERP), otimizando o planejamento da manutenção e a gestão de ativos.

A Antares oferece suporte técnico contínuo por meio de relatórios detalhados, análises periódicas e acompanhamento especializado, transformando os dados coletados em ações preventivas assertivas. Ou seja, esse acompanhamento fortalece a confiabilidade operacional e promove uma cultura de excelência em manutenção, essencial para indústrias que operam sob condições severas.

Com a manutenção preditiva como aliada, as empresas ganham em segurança, ao mesmo tempo que mantém a eficiência e competitividade.

POR QUE A ANTARES É REFERÊNCIA NACIONAL EM APLICAÇÕES CRÍTICAS

Com mais de 40 anos de atuação no mercado, a Antares é reconhecida como uma das principais especialistas nacionais em soluções para aplicações industriais críticas.

Ao longo dessas décadas, nos consolidamos como parceira estratégica de grandes indústrias, oferecendo acoplamentos e componentes desenvolvidos para operar com eficiência e segurança em ambientes severos e de alta complexidade.

Nesse sentido, a experiência da Antares se reflete em resultados concretos em campo:

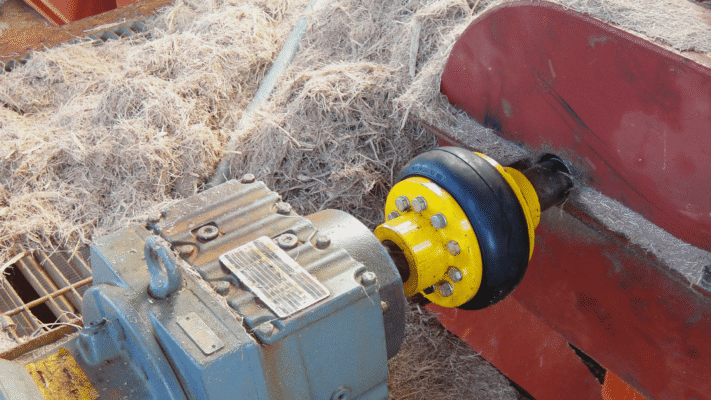

- Mineradora de grande porte: implantação de acoplamento com eixo flutuante Antares resultou em zero paradas não programadas, mesmo em condições extremas de carga e poeira e operação contínua. A solução foi dimensionada de forma precisa para resistir ao ambiente hostil e garantir a continuidade produtiva.

- Porto de Itaqui: desenvolvimento de solução específica que eliminou os constantes rompimentos em acoplamentos, melhorando a confiabilidade do sistema e reduzindo drasticamente os custos com manutenção. A intervenção não apenas solucionou o problema crônico, como também elevou a confiabilidade do sistema e reduziu drasticamente os custos com manutenção corretiva.

Diferenciais Técnicos e Estruturais

Esses resultados são possíveis graças a um conjunto de diferenciais técnicos e estruturais que garantem à Antares uma posição de destaque no setor:

- Laboratório próprio de testes e simulação, que permite validar projetos sob condições reais de operação, antecipando falhas e garantindo alta performance.

- Equipe técnica especializada, com profissionais experientes prontos para atuar diretamente em campo, oferecendo diagnósticos precisos e suporte na instalação e manutenção.

- Produtos customizados, desenvolvidos sob demanda para atender às especificações técnicas de cada cliente, com certificações internacionais que garantem conformidade e qualidade.

- Pós-venda ágil e eficiente, com atendimento rápido e suporte técnico contínuo, assegurando o pleno funcionamento dos equipamentos ao longo do tempo.

Em outras palavras, a soma de tecnologia, bem como conhecimento técnico e atendimento personalizado torna a Antares uma referência confiável para empresas que atuam em setores de alta criticidade, onde a falha não é uma opção.

CRITICIDADE: ELEMENTO DECISIVO NA ESCOLHA DE ACOPLAMENTOS INDUSTRIAIS

Dessa maneira, em contextos severos, contar com produtos de alta performance e equipe técnica experiente evita perdas significativas e garante a continuidade da produção.

A Antares oferece soluções sob medida para aplicações críticas, combinando eficiência, precisão técnica e suporte especializado.

Ouça agora o episódio do podcast Acoplando Ideias sobre manutenção industrial e descubra como lidar com aplicações críticas com segurança e eficiência.

Fillipe Rocha Fillipe Rocha é Analista de Marketing com mais de 11 anos de experiência em marketing B2B, inbound e conteúdo. É formado em Design Gráfico, especialista em Indústria 4.0 e já colaborou com Neil Patel, Texaco e outros.