Equipamentos rotativos: como escolher o acoplamento ideal

Equipamentos rotativos estão presentes em praticamente todos os setores industriais, desempenhando funções essenciais que garantem a continuidade dos processos produtivos.

Bombas, ventiladores, compressores, redutores, agitadores e outros sistemas dependem do movimento rotacional constante para gerar fluxo, pressão, transporte de fluido ou transmissão mecânica. Devido à relevância dessas máquinas, qualquer falha em sua operação pode impactar diretamente a produtividade, elevar custos ou comprometer a segurança da planta.

Nesse contexto, os acoplamentos industriais têm papel fundamental ao conectar o motor à carga, permitindo a transferência eficiente de torque e compensando desalinhamentos inevitáveis. A escolha correta desse componente não é apenas uma formalidade técnica, mas uma decisão estratégica que influencia confiabilidade, vida útil e custo de manutenção.

Este guia traz uma abordagem prática e aprofundada sobre como selecionar o acoplamento ideal com base no tipo de equipamento rotativo, condições operacionais e requisitos de desempenho.

O QUE SÃO EQUIPAMENTOS ROTATIVOS E POR QUE EXIGEM ATENÇÃO TÉCNICA?

Equipamentos rotativos são máquinas que transformam energia (elétrica, térmica ou mecânica) em movimento rotacional contínuo, desempenhando funções de bombeamento, compressão, ventilação ou transmissão de potência. Entre os principais equipamentos encontrados na indústria estão bombas centrífugas, compressores de parafuso, ventiladores de grande porte, redutores de velocidade, agitadores industriais e sistemas de exaustão.

Todos eles fazem parte da espinha dorsal operacional da planta e, por isso, exigem rigor técnico desde a instalação até a manutenção.

A atenção necessária decorre da sensibilidade desses sistemas a desalinhamentos, vibrações e variações de carga. Um pequeno desvio pode gerar desgastes prematuros, sobrecarga mecânica ou ineficiência energética. Por esse motivo, a seleção do acoplamento passa a ser um ponto-chave para garantir estabilidade, absorção de choques, transmissão adequada de torque e redução de desgaste nos componentes internos.

Um acoplamento mal dimensionado pode comprometer toda a cadeia mecânica, reforçando a importância de compreender o funcionamento dos equipamentos rotativos e suas particularidades.

FATORES QUE IMPACTAM O DESEMPENHO DOS EQUIPAMENTOS ROTATIVOS

Antes de selecionar qualquer acoplamento, é essencial entender as variáveis operacionais que determinam o comportamento e a confiabilidade de máquinas rotativas. Esses fatores interferem diretamente no desempenho e influenciam o tipo de acoplamento mais adequado para cada aplicação.

Torque e torque de pico

O torque é o parâmetro básico para análise da carga transmitida. Em muitas aplicações industriais, especialmente em compressores e redutores, o sistema trabalha com picos de torque que podem exceder significativamente o torque nominal.

Esses picos, quando não absorvidos pelo acoplamento adequado, geram esforços excessivos nas engrenagens, rolamentos e eixos. Portanto, acoplamentos devem ser dimensionados para suportar tanto o torque nominal quanto condições transitórias de sobrecarga. Conclui-se que um cálculo adequado e o uso de um fator de serviço apropriado são essenciais para garantir segurança operacional.

Velocidade de rotação (rpm)

A rotação influencia diretamente o nível de vibração e o balanceamento necessário no conjunto rotativo. Equipamentos de alta velocidade, como ventiladores ou centrífugas, exigem acoplamentos com alta precisão de fabricação e rigidez torsional.

Acoplamentos inadequados podem gerar ressonância, vibração excessiva e desgaste prematuro. Dessa forma, a rotação deve ser considerada um dos principais parâmetros de especificação técnica.

Desalinhamentos (radial, axial e angular)

Todo sistema rotativo apresenta desalinhamento, seja por montagem, dilatação térmica ou deformação estrutural. Acoplamentos são projetados para compensar esses desalinhamentos, evitando esforços desnecessários nos eixos. Radial, angular e axial atuam de formas diferentes e devem ser avaliados de forma combinada. Assim, compreender o tipo e a magnitude dos desalinhamentos é fundamental para garantir vida útil prolongada do equipamento.

Vibrações e choques

Máquinas sujeitas a vibrações intensas, como agitadores ou equipamentos instalados em estruturas elevadas, demandam acoplamentos capazes de amortecer vibrações e choques mecânicos. A falta de absorção pode provocar fadiga e falhas prematuras. Por isso, a capacidade de amortecimento do acoplamento deve ser escolhida conforme a severidade da aplicação.

Temperatura e ambiente

Ambientes com altas temperaturas, presença de umidade, químicos ou poeira exigem acoplamentos fabricados com materiais resistentes à corrosão e à degradação térmica. Essas variáveis impactam diretamente a eficiência e a durabilidade do componente. Em conclusão, ignorar condições ambientais pode levar à deterioração acelerada do acoplamento.

Regime de manutenção e acessibilidade

Alguns equipamentos operam em áreas de difícil acesso, exigindo acoplamentos que demandam menos manutenção ou permitam substituição rápida. Avaliar o regime de inspeção e os custos de manutenção preventiva é crucial para definir o tipo de acoplamento mais vantajoso.

Saiba mais em Fator de Potência em acoplamentos.

COMO O TIPO DE EQUIPAMENTO ROTATIVO INFLUENCIA A ESCOLHA DO ACOPLAMENTO?

Cada equipamento rotativo impõe uma dinâmica específica ao sistema de transmissão de torque, tornando necessária a escolha de acoplamentos projetados para suportar suas particularidades. A seguir, são apresentados os principais tipos de equipamentos rotativos e as recomendações de acoplamento mais adequadas para cada caso.

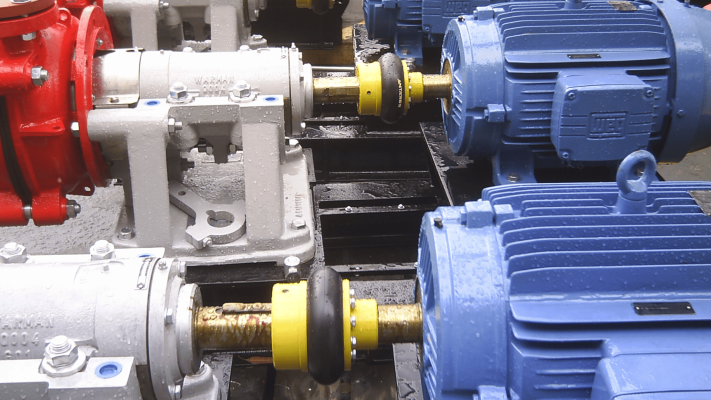

Acoplamento para bombas

Bombas, especialmente as centrífugas, trabalham sob variações de pressão, pulsação hidráulica e riscos de cavitação. Por isso, acoplamentos flexíveis são recomendados para absorver pequenos desalinhamentos e reduzir vibrações. Esse tipo de acoplamento protege o sistema e melhora a estabilidade do fluxo hidráulico.

Acoplamentos para ventiladores

Ventiladores industriais operam em alta rotação e exigem baixo ruído e alta precisão. Acoplamentos com rigidez torsional elevada e excelente balanceamento dinâmico são os mais adequados, pois minimizam vibrações e evitam perdas de eficiência aero-mecânica. Assim, garantir precisão no balanceamento do acoplamento é essencial para esse tipo de equipamento.

Acoplamentos para compressores

Compressores apresentam elevado torque de partida e cargas variáveis, exigindo acoplamentos resistentes ao desgaste mecânico e térmico. Acoplamentos metálicos, como os de disco ou engrenagem, costumam ser mais adequados para suportar essas condições severas.

Dessa forma, a robustez é o critério-chave na seleção para compressores.

Acoplamentos para misturadores e agitadores

Misturadores e agitadores trabalham com cargas alternadas e movimentos oscilatórios. Para essas máquinas, acoplamentos com alto amortecimento (como pneus ou elastômeros) são ideais, pois reduzem desgaste e absorvem vibrações. Em resumo, capacidade de amortecimento e flexibilidade são determinantes em aplicações desse tipo.

Acoplamento para redutor

Redutores de velocidade precisam de alinhamento preciso e operam com cargas contínuas. É fundamental verificar compatibilidade dimensional, normas de eixo, chavetas e tolerâncias específicas.

Acoplamentos mais rígidos e com menor folga torsional são frequentemente utilizados. Dessa forma, a precisão mecânica torna-se o principal fator de seleção.

LIMITES DE DESALINHAMENTO E BALANCEAMENTO EM EQUIPAMENTOS ROTATIVOS

Desalinhamentos são inevitáveis em qualquer sistema rotativo, mas devem ser mantidos dentro dos limites definidos pelos fabricantes para evitar falhas operacionais. A seguir, exploramos como esses desalinhamentos influenciam o funcionamento e quais cuidados devem ser tomados.

Tipos de desalinhamento e valores aceitáveis

Existem três principais tipos de desalinhamento: radial, angular e axial. Cada um impacta o sistema de forma distinta. A tolerância depende do tipo de acoplamento, material e aplicação. Quando fora dos limites, o desalinhamento aumenta o atrito, eleva a temperatura dos rolamentos e pode causar quebras. Portanto, medir e monitorar esses valores é essencial.

Técnicas de alinhamento: manual x laser

Os técnicos usam o alinhamento manual com réguas e calibradores apenas em máquinas menos críticas. Já o alinhamento a laser oferece precisão superior, reduz erros humanos e melhora significativamente a vida útil dos componentes. Em conclusão, para equipamentos de maior importância operacional, o alinhamento a laser deve ser considerado padrão.

Importância do balanceamento dinâmico

O balanceamento dinâmico garante que as massas rotativas estejam distribuídas de forma equilibrada, reduzindo vibrações e preservando a integridade mecânica. Normas internacionais, como a ISO 1940, estabelecem padrões para diferentes níveis de tolerância. Assim, o balanceamento adequado melhora a confiabilidade e reduz custos de manutenção.

Consequências do desalinhamento excessivo

Quando negligenciado, o desalinhamento gera vibração, sobrecarga nos eixos, desgaste prematuro, aumento de temperatura e falhas catastróficas. Portanto, a equipe deve seguir práticas de manutenção preditiva para evitar paradas inesperadas e prolongar a vida útil do sistema.

COMO DIMENSIONAR O ACOPLAMENTO CERTO PARA SEU EQUIPAMENTO ROTATIVO

O processo de dimensionamento de acoplamentos deve seguir uma metodologia clara e estruturada, garantindo precisão e segurança. A seguir, são detalhadas as etapas essenciais.

1. Identificação do equipamento e da aplicação

O primeiro passo é compreender o tipo de máquina, sua finalidade e a criticidade do processo. Essa análise inicial permite determinar o nível de robustez necessário e o tipo de acoplamento mais adequado. Ou seja, conhecer a aplicação é a base de toda a especificação.

2. Coleta de torque, rpm e desalinhamentos

Dados técnicos como torque nominal, torque de pico, rotação e características do eixo são fundamentais. A equipe também deve levantar as informações de desalinhamento. Dessa forma, o profissional garante que as características do acoplamento correspondem às exigências mecânicas.

3. Ambiente e requisitos de manutenção

Temperatura, contaminação e acessibilidade influenciam diretamente o tipo de material e design desejáveis. Acoplamentos que exigem manutenção de equipamentos rotativos frequente podem não ser ideais para áreas de difícil acesso. Assim, avaliar o ambiente evita escolhas ineficientes.

4. Cálculo do torque de projeto

Aplicar o fator de serviço é fundamental para considerar variações de carga e condições adversas. Esse cálculo determina a capacidade mínima exigida do acoplamento, proporcionando segurança contra falhas. Portanto, o dimensionamento deve sempre incluir esse parâmetro.

5. Seleção da família de acoplamento

Com base nos dados anteriores, define-se a categoria ideal (pneus, grades, discos, engrenagens, elastômeros, entre outros). Essa escolha influencia diretamente a capacidade de reação a desalinhamentos, vibrações e torções. Concluímos que essa etapa precisa se basear em dados, não em preferências subjetivas.

6. Validação das medidas finais

Por fim, é necessário confirmar dimensões como diâmetro dos eixos, chavetas e espaçamentos. Essa conferência evita incompatibilidades e garante uma montagem adequada. Assim, a validação final conclui o processo de dimensionamento.

COMPARATIVO ENTRE TIPOS DE ACOPLAMENTOS INDUSTRIAIS

Abaixo está uma matriz comparativa que facilita a análise técnica entre os modelos mais utilizados. Cada tipo de acoplamento possui características distintas, adequadas a diferentes níveis de rigidez, absorção e severidade de operação.

| Tipo de Acoplamento | Rigidez Torsional | Capacidade de Amortecimento | Tolerância a Desalinhamentos | Indicado Para | Manutenção |

| Elástico (Borracha / Poliuretano) | Baixa a média | Alta | Excelente para desalinhamentos angulares e paralelos | Máquinas com vibração, partidas frequentes e necessidade de proteção ao sistema | Baixa – elementos elásticos podem exigir trocas periódicas |

| Engrenagem (Gear Coupling) | Alta | Baixa | Boa tolerância, porém exige lubrificação adequada | Aplicações pesadas, alta potência e ambientes severos | Alta – requer lubrificação e inspeções constantes |

| Grade (Grid Coupling) | Média | Média a alta | Boa absorção de choques | Bombas, compressores, ventiladores industriais | Média – inspeção do grid e lubrificação |

| Lâminas / Flexível Metálico (Disc Coupling) | Alta | Baixa | Excelente para desalinhamento angular, limitado para paralelos | Sistemas de alta precisão e velocidade | Baixa – praticamente isento de manutenção |

| Pino e Bucha | Baixa a média | Média | Boa tolerância a desalinhamentos | Aplicações simples, de baixa a média potência | Baixa – substituição de buchas |

| Universal / Cardan | Média | Baixa | Excelente para grandes desalinhamentos angulares | Transmissão entre eixos distantes ou não alinhados | Média – articulações exigem inspeção |

| Hidrodinâmico (Fluido) | Baixa | Muito alta | Não projetado para desalinhamento | Máquinas que precisam de controle suave de torque e partida | Baixa – troca periódica de fluido |

Após analisar a matriz, fica claro que a escolha do acoplamento deve considerar a combinação entre comportamento torsional, capacidade de amortecimento e facilidade de manutenção. Essa visão comparativa ajuda a acelerar decisões e padronizar práticas dentro da engenharia de manutenção.

CHECKLIST PARA RETROFIT E SUBSTITUIÇÃO EM EQUIPAMENTOS ROTATIVOS

Projetos de retrofit ou substituição exigem atenção especial, pois envolvem máquinas já instaladas e em operação. A seguir está uma lista de verificações essenciais para garantir compatibilidade e desempenho.

- Espaço físico disponível: antes de escolher o novo acoplamento, é necessário medir com precisão o espaço entre o motor e a carga. O uso de modelos inadequados pode exigir modificações estruturais. Assim, a análise dimensional evita retrabalhos.

- Distância entre eixos e tolerâncias: a medição correta da distância e das tolerâncias garante que o acoplamento será instalado sem tensões adicionais. Essa etapa garante um alinhamento adequado.

- Dimensões, chavetas e padronizações: é fundamental verificar normas de eixos, chavetas e tolerâncias de ajuste. Acoplamentos fora do padrão podem comprometer a integridade mecânica. Portanto, essa checagem assegura compatibilidade plena.

- Acessibilidade para manutenção: alguns acoplamentos exigem desmontagem frequente para lubrificação ou inspeção. Avaliar o acesso evita custos futuros e reduz tempo de parada. A equipe deve analisar o fator de manutenção com cuidado.

- Mudanças de carga ou velocidade após o retrofit de acoplamentos: se ocorreram modificações no processo, como aumento de carga ou rotação, o acoplamento selecionado anteriormente pode não ser mais adequado. Essa avaliação evita falhas pós-instalação e garante desempenho atualizado.

Ao cumprir esse checklist, o profissional reduz riscos, assegura compatibilidade e evita problemas posteriores de vibração, desgaste ou incompatibilidade estrutural.

A IMPORTÂNCIA DA ESCOLHA ADEQUADA DO ACOPLAMENTO

Em resumo: a seleção correta de um acoplamento industrial é um processo técnico que exige compreensão profunda do comportamento dos equipamentos rotativos. Ao longo deste guia, percorremos desde os fatores que influenciam o desempenho até os frameworks práticos de escolha, passando por comparativos, análises de desalinhamento e checklist de retrofit.

Quando bem dimensionado, o acoplamento se torna um aliado estratégico na confiabilidade da planta, reduzindo falhas, otimizando a vida útil dos equipamentos e gerando economia em manutenção.

A Antares reforça sua atuação como parceira técnica especializada, oferecendo suporte em dimensionamento, seleção e implementação de acoplamentos para diferentes cenários industriais.

Baixe agora o Guia Definitivo dos Acoplamentos e tenha acesso a recomendações avançadas, exemplos reais de aplicação e orientações práticas para cada tipo de equipamento rotativo.

Fillipe Rocha Fillipe Rocha é Analista de Marketing com mais de 11 anos de experiência em marketing B2B, inbound e conteúdo. É formado em Design Gráfico, especialista em Indústria 4.0 e já colaborou com Neil Patel, Texaco e outros.