Acoplamento para bombas de processo: guia de seleção ideal

Você sabe como escolher o acoplamento para bombas de processo? Conhece a relação entre esses equipamentos?

As bombas de processo são componentes essenciais em linhas produtivas que operam em regime contínuo (24/7), desde a indústria química e petroquímica até a de alimentos, papel e celulose e saneamento. Nesses ambientes, qualquer falha mecânica pode interromper a operação e gerar custos expressivos de parada não planejada.

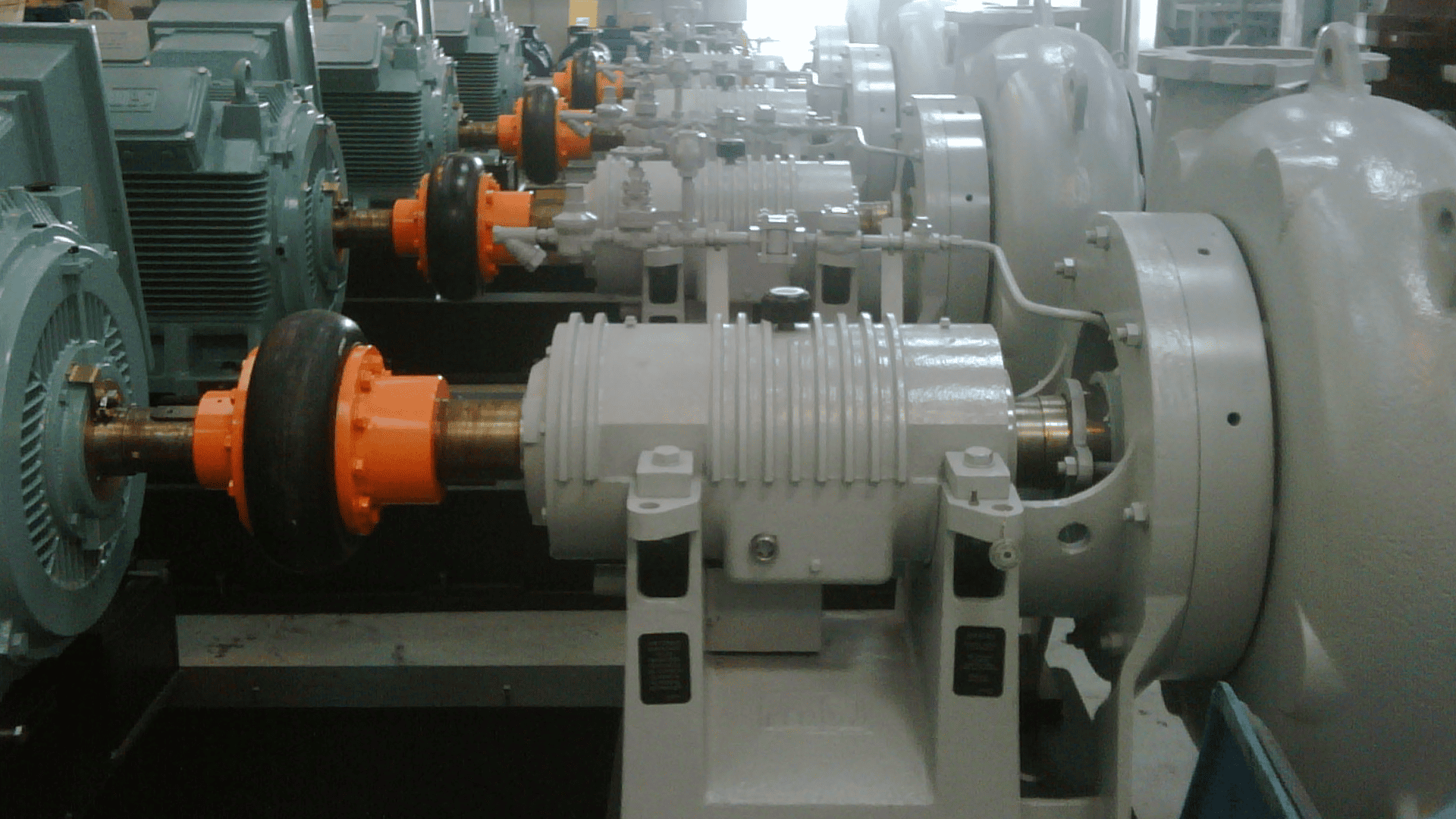

Entre os elementos que mais influenciam a confiabilidade do conjunto motor–bomba, o acoplamento industrial ocupa papel central. Ele é responsável por transmitir torque, compensar desalinhamentos e amortecer vibrações, garantindo que o sistema opere com segurança e eficiência.

Entretanto, a seleção inadequada do acoplamento (seja em relação ao tipo, material, fator de serviço ou instalação) pode resultar em falhas recorrentes, desgaste prematuro de selos e rolamentos e, consequentemente, aumento do custo total de operação.

Este artigo foi elaborado como um guia técnico e prático para ajudar profissionais de manutenção a especificar corretamente acoplamentos industriais para bombas de processo, considerando as variáveis críticas de operação, como temperatura, pressão, ambiente químico e regime de trabalho contínuo.

O QUE CARACTERIZA UMA BOMBA DE PROCESSO E SEUS REQUISITOS CRÍTICOS

As bombas de processo diferenciam-se das bombas convencionais pela necessidade de operar continuamente sob condições severas, transportando fluidos corrosivos, abrasivos, inflamáveis ou de alta viscosidade. Elas são amplamente utilizadas em setores como:

- Químico e petroquímico – transferência de solventes, ácidos e bases.

- Alimentos e bebidas – bombeamento higiênico de líquidos sensíveis, com necessidade de limpeza frequente (CIP/SIP).

- Saneamento e papel & celulose – líquidos abrasivos e com sólidos em suspensão.

Essas aplicações impõem requisitos críticos de confiabilidade e segurança, como:

- operação em regime 24/7;

- exigência de precisão no alinhamento e acesso rápido ao selo mecânico;

- resistência a variações térmicas e ambientes corrosivos;

- facilidade de limpeza e manutenção preventiva.

Diante dessas demandas, a seleção de acoplamento por aplicação deve considerar não apenas torque e rotação, mas também resiliência do material, comportamento sob temperatura e facilidade de inspeção.

QUAIS OS TIPOS DE ACOPLAMENTO PARA BOMBAS DE PROCESSO

Não existe um único tipo de acoplamento ideal para todas as bombas de processo. Cada aplicação requer uma análise específica do ambiente, do fluido bombeado e do comportamento dinâmico do sistema. A seguir, veja os principais tipos de acoplamentos industriais para bombas e suas indicações.

Acoplamento com espaçador

O acoplamento com espaçador para bombas é amplamente utilizado em sistemas que exigem acesso frequente ao selo mecânico ou manutenção sem necessidade de desmontar o motor ou a bomba. O espaçador facilita a remoção do selo, reduzindo o tempo de parada e aumentando a disponibilidade da linha.

Além disso, esse tipo é ideal em ambientes com líquidos corrosivos ou alta temperatura, pois permite que o elemento flexível seja substituído mantendo a distância adequada entre os eixos, minimizando o risco de contaminação.

Acoplamentos elastoméricos (pneu, garras)

Os acoplamentos elastoméricos são reconhecidos por sua excelente capacidade de amortecimento de vibração e tolerância a desalinhamentos angulares e paralelos. Modelos como o acoplamento de pneu oferecem flexibilidade superior e fácil manutenção, sendo ideais para bombas com instalações menos rígidas ou variação térmica acentuada.

Essa versatilidade os torna adequados para ambientes de processo com oscilações de carga, contribuindo para maior vida útil de rolamentos e selos. São amplamente utilizados em bombas centrífugas, ventiladores e transportadores de fluido.

Acoplamentos de disco

O acoplamento de disco é uma solução de alta performance, indicada para aplicações limpas, de rotação elevada e torque constante. Sua estrutura metálica e ausência de lubrificação proporcionam eficiência de transmissão próxima a 100%, sendo ideal para ambientes higiênicos e livres de contaminação.

Entretanto, por sua baixa tolerância a desalinhamentos, requer instalação precisa e monitoramento periódico. É a escolha ideal quando há necessidade de precisão torsional e rigidez, como em sistemas de processos químicos controlados e bombas de alta velocidade.

Acoplamentos de engrenagem

Os acoplamentos de engrenagem são aplicáveis quando há necessidade de transmissão de torque elevado aliado à flexibilidade angular e axial. Apesar de exigirem lubrificação periódica, apresentam excelente desempenho em ambientes industriais pesados, como refinarias e siderúrgicas.

Seu uso é recomendado para bombas de grande porte, que operam sob altas pressões e cargas variáveis, onde a resistência mecânica é prioridade sobre o amortecimento de vibração.

COMO DIMENSIONAR ACOPLAMENTO PARA BOMBAS DE PROCESSO

O dimensionamento correto do acoplamento é essencial para assegurar confiabilidade e longevidade ao sistema. Antes da escolha, o técnico deve reunir informações sobre o processo, conforme o checklist abaixo:

- tipo e vazão do fluido (viscosidade, densidade, abrasividade);

- HMT – altura manométrica total (m);

- NPSH disponível e comportamento hidráulico da bomba;

- regime de rotação (rpm) e torque nominal;

- picos de carga e condições de partida;

- ambiente operacional (temperatura, contaminação, corrosividade).

Com esses dados, aplica-se o Fator de Serviço (FS): um coeficiente que ajusta o dimensionamento de acordo com a severidade da aplicação. Por exemplo, bombas químicas que operam em regime contínuo e sob alta temperatura exigem FS mais elevado do que bombas de água limpa.

A seleção de acoplamento por aplicação deve equilibrar capacidade de torque, flexibilidade e durabilidade, priorizando sempre o regime 24/7 e o menor custo total de operação.

ALINHAMENTO TÉRMICO E SUA IMPORTÂNCIA NO DESEMPENHO DA BOMBA

O alinhamento térmico é um dos fatores mais críticos, e ao mesmo tempo mais subestimados, no desempenho de sistemas motobomba. Embora a equipe normalmente verifique o alinhamento a frio após a instalação, as condições reais de operação alteram de forma significativa o posicionamento dos eixos. Isso ocorre porque, durante o funcionamento contínuo, o aquecimento natural do motor, da bomba e da base provoca dilatações térmicas desiguais, mudando o alinhamento obtido em repouso.

Em aplicações de acoplamento para regime 24/7, típicas de bombas de processo químico, alimentício ou de papel e celulose, essas variações podem representar diferenças de décimos de milímetro nos eixos, o suficiente para gerar cargas radiais e axiais adicionais sobre os rolamentos e selos mecânicos. O resultado é um aumento gradual de vibração, ruído, temperatura e consumo de energia, reduzindo a eficiência e a vida útil do conjunto.

Consequências do desalinhamento térmico

Um desalinhamento aparentemente pequeno pode ter efeitos cumulativos significativos. Entre os principais sintomas observados estão:

- Sobrecarga nos rolamentos e selos mecânicos, causada pelo esforço contínuo nos eixos;

- Aumento da vibração e do ruído, resultante do desequilíbrio dinâmico induzido;

- Desgaste prematuro do elemento elástico do acoplamento, que tenta compensar desalinhamentos excessivos;

- Perda de eficiência energética e aquecimento excessivo, devido ao aumento do atrito e do esforço mecânico.

Esses efeitos tornam o monitoramento e o ajuste do alinhamento térmico indispensáveis para garantir o desempenho e a confiabilidade da bomba de processo.

Boas práticas para compensar a dilatação térmica

A prática recomendada é realizar o chamado alinhamento a quente ou alinhamento simulado, procedimento que leva em conta a dilatação esperada durante o aquecimento. Isso pode ser feito de duas formas:

- Alinhamento a quente (operacional) – o ajuste é realizado com o equipamento já em temperatura de regime, após medições prévias de dilatação da base e da carcaça.

- Alinhamento simulado (a frio com compensação) – utiliza-se o valor calculado de expansão térmica, normalmente fornecido pelo fabricante ou obtido por análise técnica, para ajustar o alinhamento ainda em temperatura ambiente.

O uso de ferramentas de alinhamento a laser facilita o processo, permitindo compensar variações térmicas com precisão e registrar os valores obtidos. Além disso, a equipe de manutenção deve incorporar a verificação periódica à rotina de manutenção preditiva, sobretudo após intervenções no sistema de fixação, troca de selos ou substituição de acoplamentos.

Relação entre acoplamento e alinhamento térmico

Mesmo acoplamentos flexíveis, como os elastoméricos ou de pneu, que oferecem boa capacidade de absorção de desalinhamentos, não eliminam a necessidade de um alinhamento preciso. Em outras palavras, eles apenas atenuam os efeitos, evitando a transmissão direta das cargas para o motor e a bomba. Já acoplamentos mais rígidos, como os de disco ou metálicos com espaçador, exigem ainda mais cuidado no alinhamento, pois sua tolerância a desalinhamentos é mínima.

Portanto, a equipe deve tratar o alinhamento térmico como parte da estratégia de confiabilidade e não como uma etapa isolada de instalação. Investir tempo e precisão nesse ajuste significa menor desgaste de componentes, maior eficiência energética e maior disponibilidade operacional, resultados diretamente perceptíveis no desempenho global da planta.

DIAGNÓSTICO DE FALHAS: SINTOMAS COMUNS E CAUSAS RELACIONADAS AO ACOPLAMENTO

Um dos diferenciais de uma manutenção eficiente é a capacidade de interpretar sintomas e agir preventivamente. A tabela abaixo resume as falhas mais comuns relacionadas a acoplamentos em bombas de processo:

| Sintoma | Causa provável | Ação recomendada |

| Cavitação | Desalinhamento térmico | Recalibrar alinhamento e verificar base |

| Vibração excessiva | Desgaste do elemento elástico | Inspecionar e substituir o elemento |

| Aquecimento de selos | Desbalanceamento ou desalinhamento | Aplicar balanceamento dinâmico |

| Ruído anormal | Folga no cubo ou parafusos | Reaperto com torque controlado |

| Quebra recorrente do elemento | Fator de serviço inadequado | Reavaliar dimensionamento e condições de carga |

Portanto, a equipe de manutenção preditiva deve incorporar essas verificações à rotina, registrar o histórico e comparar tudo com a linha de base de performance.

RETROFIT E PADRONIZAÇÃO DE SOBRESSALENTES: COMO REDUZIR RISCOS E CUSTOS

Muitas plantas industriais operam com bombas legadas, de diferentes fabricantes e modelos de acoplamento. A falta de padronização aumenta o tempo de parada e a complexidade do estoque.

Em outras palavras, o retrofit de acoplamento consiste na substituição do modelo existente por um acoplamento moderno e intercambiável, sem a necessidade de alterar motor ou bomba. Dessa maneira, essa prática possibilita:

- padronização de sobressalentes;

- redução de tempo de manutenção;

- treinamento simplificado das equipes;

- maior previsibilidade de custos.

Com o suporte técnico Antares, é possível validar a equivalência dimensional e mecânica, garantindo intercambiabilidade total com acoplamentos de outros fabricantes e mantendo a confiabilidade do sistema.

ACOPLAMENTOS PARA BOMBAS DE PROCESSO: EFICIÊNCIA E CONFIABILIDADE COMEÇAM NA ESCOLHA CERTA

Em suma, selecionar corretamente o acoplamento para bombas de processo é uma decisão estratégica que impacta diretamente a disponibilidade, segurança e custo operacional. Dessa maneira, ao considerar variáveis como tipo de fluido, ambiente, regime de rotação e temperatura, o gestor de manutenção pode definir o modelo ideal, seja acoplamento com espaçador, elastomérico ou de disco, com base em critérios técnicos e confiáveis.

A Antares Acoplamentos oferece suporte especializado, catálogos completos e ferramentas digitais que auxiliam o profissional na tomada de decisão.

Está dimensionando acoplamento para sua bomba de processo? Use nossa ferramenta gratuita e técnica para encontrar o modelo ideal com base na sua aplicação: Ferramenta de Dimensionamento Antares

Fillipe Rocha Fillipe Rocha é Analista de Marketing com mais de 11 anos de experiência em marketing B2B, inbound e conteúdo. É formado em Design Gráfico, especialista em Indústria 4.0 e já colaborou com Neil Patel, Texaco e outros.