Acoplamientos: tipos, aplicaciones y cómo elegir el modelo ideal

Acoplamientos son componentes indispensables para la transmisión de torque entre ejes en sistemas rotativos. Están presentes en prácticamente todas las plantas industriales —desde operaciones mineras hasta ingenios del sector azucarero— y desempeñan un papel clave en la protección, el rendimiento y la vida útil de los equipos.

A pesar de su amplia aplicación, muchos profesionales aún tienen dudas importantes sobre el tema:

- ¿Qué son los acoplamientos y cuál es su función principal?

- ¿Qué tipos de acoplamientos existen y cómo se aplican?

- ¿Cómo dimensionar correctamente un acoplamiento industrial?

- ¿Qué se debe considerar al especificar o reemplazar este componente?

En este artículo, reunimos información técnica y recomendaciones prácticas para apoyar a ingenieros, compradores y equipos de mantenimiento en la selección y el uso adecuado de los acoplamientos.

Acoplamientos: qué son y para qué sirven

Los acoplamientos son elementos mecánicos utilizados para conectar dos ejes rotativos, permitiendo la transmisión de torque y rotación entre ellos. Su función principal es asegurar la continuidad del movimiento incluso cuando existen desalineaciones angulares, paralelas o axiales entre los ejes. De este modo, absorben impactos y vibraciones generadas durante la operación.

En la práctica, los acoplamientos se instalan entre el accionamiento (como motores eléctricos, motores de combustión o turbinas) y el equipo accionado (como bombas, transportadores, reductores o ventiladores). Están presentes en cualquier sistema rotativo y son esenciales para proteger los componentes de la máquina y prolongar la vida útil del conjunto mecánico.

Además de transmitir potencia, los acoplamientos industriales ayudan a compensar imperfecciones en el alineamiento, reducen las cargas dinámicas sobre los rodamientos y evitan daños causados por arranques bruscos, picos de carga o fallas repentinas. Con la elección adecuada del modelo, es posible reducir significativamente el desgaste de componentes y aumentar la disponibilidad operativa de los equipos.

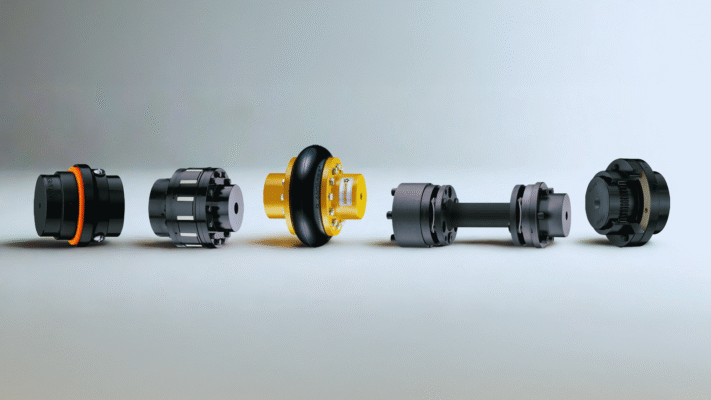

¿Cuáles son los principales tipos de acoplamientos mecánicos?

Los acoplamientos mecánicos se dividen en diferentes categorías según su diseño y función.

Cada tipo está diseñado para atender necesidades específicas, como la compensación de desalineaciones, la absorción de impactos, el funcionamiento a altas temperaturas o la transmisión de altos niveles de torque. La elección del modelo adecuado depende directamente de las condiciones operativas del sistema.

A continuación, presentamos los principales tipos de acoplamientos utilizados en la industria.

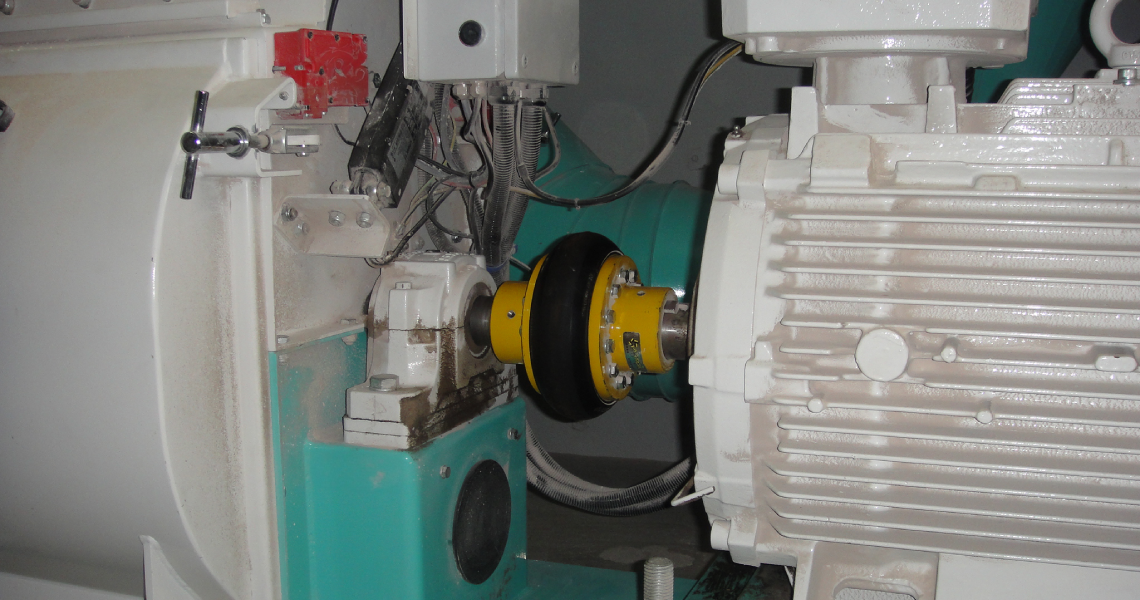

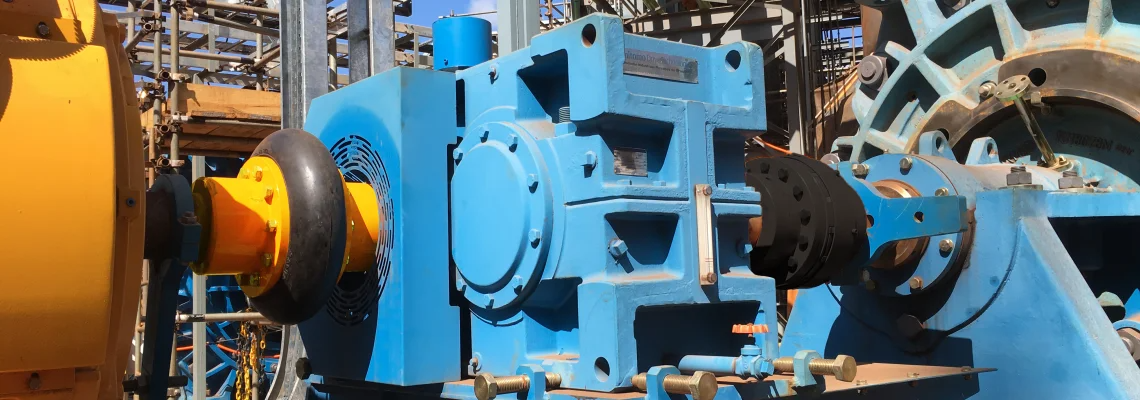

Acoplamiento flexible Antares AT instalado en el sistema de accionamiento de un molino de martillos.

Acoplamientos flexibles

Los acoplamientos flexibles son los más comunes en el mercado industrial. Su principal característica es la capacidad de compensar desalineaciones entre ejes, una causa responsable de aproximadamente el 50% de las fallas en rodamientos. Esto ocurre porque los elementos de la máquina —como sellos, retenes y engranajes— no están diseñados para soportar la flexión inducida en el eje.

Entre sus principales ventajas:

- No requieren lubricación, especialmente los modelos con elementos elásticos de polímero.

- Facilitan el mantenimiento, sobre todo en versiones bipartidas con centro elástico dividido, ideales para espacios reducidos entre puntas de eje.

- Reducen el ruido y las vibraciones, gracias al aislamiento mecánico entre el accionamiento y el equipo, contribuyendo a ambientes industriales más seguros y silenciosos.

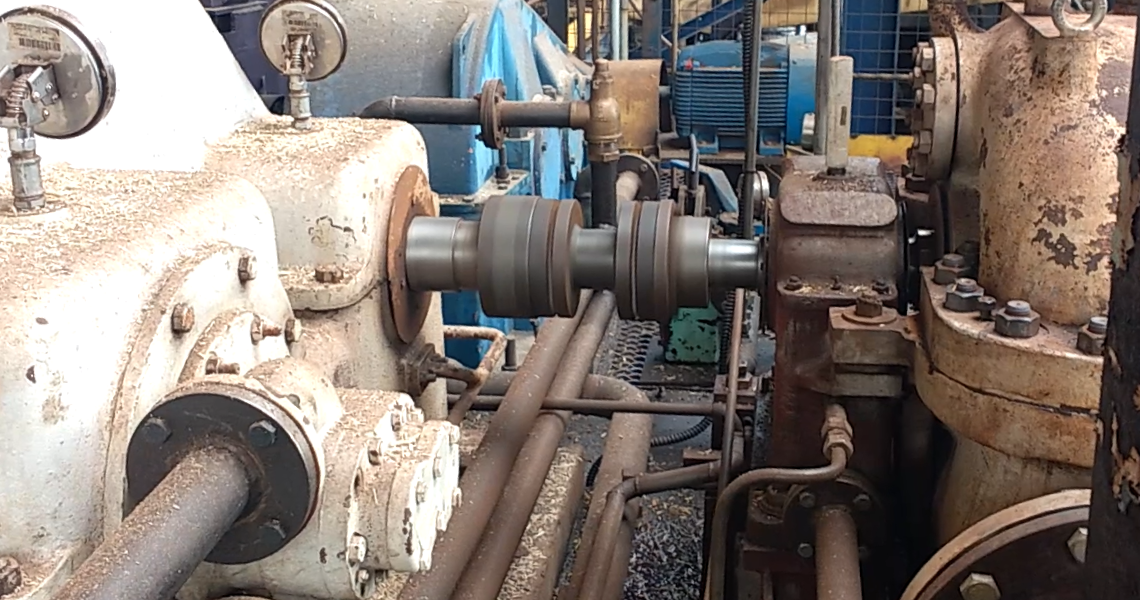

Acoplamiento Antares HR instalado en un sistema de cinta transportadora de caucho en la industria azucarera y de etanol.

Acoplamientos elásticos

Los acoplamientos elásticos también compensan desalineaciones y ofrecen un excelente rendimiento en la absorción de vibraciones. La mayoría de los modelos modernos permite la inspección visual de los elementos internos sin necesidad de desmontar el conjunto, lo que reduce el tiempo de parada para mantenimiento.

Entre sus beneficios se destacan:

- Funcionamiento sin lubricación, lo que reduce costos y complejidad de mantenimiento.

- Facilidad de inspección, con elementos elásticos visibles incluso con el acoplamiento instalado.

Conozca las diferencias técnicas entre los acoplamientos H y HR aquí.

Acoplamiento de láminas Antares RSK operando en un sistema de la industria azucarera y de etanol.

Acoplamientos de láminas

Los acoplamientos de láminas están compuestos por discos metálicos mecanizados con alta precisión. Funcionan eficazmente en temperaturas elevadas y permiten altas velocidades de rotación con balanceo preciso. Su estructura es rígida, pero flexible a la torsión, lo que les permite acomodar desalineaciones axiales, paralelas y angulares.

Principales características de los modelos de láminas:

- No requieren lubricación ni presentan desgaste.

- Cambio rápido de las láminas, sin necesidad de mover los equipos.

- Alta resistencia a temperaturas extremas, ideal para aplicaciones severas.

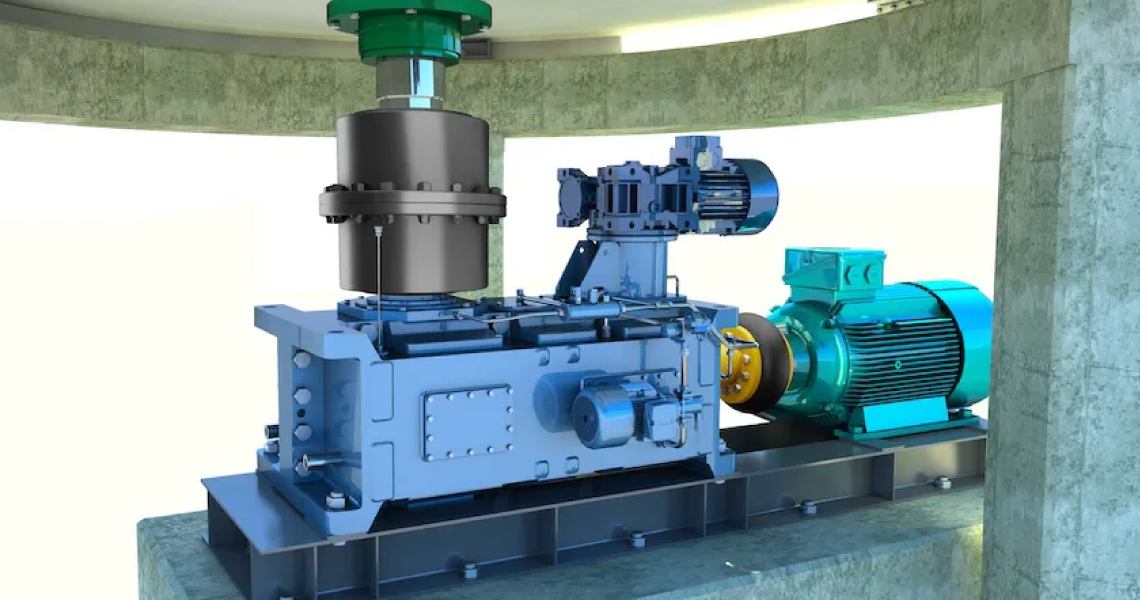

Simulación 3D de un acoplamiento de engranajes Antares AGS V HD instalado en el motor de accionamiento de un desolventizador.

Acoplamientos de engranajes

Diseñados para la transmisión de altos torques, los acoplamientos de engranajes poseen dientes abombados que distribuyen mejor la carga durante la operación. Son altamente resistentes y adecuados para aplicaciones robustas, como reductores, molinos y maquinaria pesada.

Características destacadas:

- Requieren lubricación periódica para garantizar su durabilidad y funcionamiento adecuado.

- Montaje compacto, con una alta relación torque/tamaño.

- Aptos para ejes flotantes, gracias a su elevada rigidez torsional.

¿Desea profundizar en cómo funcionan los acoplamientos de engranajes y cuándo utilizarlos en sistemas de alto torque? Entienda sus ventajas, aplicaciones y cuidados esenciales para garantizar el rendimiento en equipos industriales exigentes.

Lea más en nuestro artículo completo sobre acoplamientos de engranajes aquí.

¿Cómo está compuesto un acoplamiento y dónde se utiliza más?

La estructura de los acoplamientos varía según el tipo y la aplicación, pero, en términos generales, están compuestos por dos cubos que se conectan a cada extremo del eje y un elemento intermedio —que puede ser elástico, metálico o dentado—. Este conjunto permite la transmisión de torque compensando desalineaciones y absorbiendo impactos mecánicos.

En los modelos de acoplamientos de engranajes, por ejemplo, el elemento elástico se reemplaza por un conjunto de dientes lubricados, diseñados para transferir altos niveles de torque con precisión. En cambio, en los acoplamientos flexibles o elásticos, el centro del conjunto está formado por un material que proporciona flexibilidad torsional y aislamiento de vibraciones.

¿Dónde se utilizan los acoplamientos?

Prácticamente todos los sectores industriales dependen de acoplamientos para garantizar el funcionamiento confiable de las máquinas rotativas. Esto incluye desde aplicaciones ligeras, como ventiladores y bombas centrífugas, hasta equipos pesados en operaciones continuas y críticas.

Algunos de los principales sectores que utilizan acoplamientos industriales:

- Minería

- Siderurgia y metalurgia

- Industria alimentaria

- Sector petroquímico

- Industria azucarera y bioenergética

- Agroindustria y procesamiento de granos

La versatilidad de los acoplamientos permite su aplicación en distintas etapas del proceso productivo, desde el accionamiento principal hasta subsistemas auxiliares. Por eso, la correcta especificación del modelo adecuado es esencial para evitar fallas mecánicas y reducir los costos de mantenimiento a largo plazo.

La evolución de los acoplamientos en el sector industrial

Los acoplamientos han pasado por transformaciones significativas en las últimas décadas, acompañando la modernización de los procesos industriales y las crecientes exigencias de rendimiento, confiabilidad y eficiencia.

En sus inicios, los acoplamientos eran rudimentarios, basados en uniones rígidas y crucetas con poca o ninguna capacidad para absorber desalineaciones. Hasta principios del siglo XX, el modelo predominante era el acoplamiento rígido, que requería un alineamiento preciso entre los ejes y no ofrecía protección frente a sobrecargas ni vibraciones.

Con el avance del mecanizado de precisión, el uso de materiales más resistentes y el desarrollo de elementos elásticos, surgieron nuevos tipos de acoplamientos: más livianos, duraderos y adaptables. El modelo de láminas metálicas, por ejemplo, comenzó a aplicarse en sistemas de alta velocidad y temperatura, mientras que los modelos flexibles ganaron protagonismo por su facilidad de mantenimiento y excelente capacidad de absorción de vibraciones.

Hoy en día, los acoplamientos incorporan tecnologías como:

- Simulaciones en softwares de ingeniería para dimensionamiento personalizado.

- Materiales con mayor elasticidad y resistencia al desgaste.

- Geometrías optimizadas para reducir el ruido y mejorar el equilibrio dinámico del conjunto.

La demanda actual de componentes más compactos, con mayor densidad de torque y bajo mantenimiento, impulsa la evolución constante de los acoplamientos. El objetivo sigue siendo el mismo: mantener la confiabilidad de los sistemas, incluso en entornos con altas exigencias operativas.

¿Por qué la elección del acoplamiento es decisiva para el rendimiento del equipo?

Aunque representan solo una fracción de la inversión total en una línea de producción, los acoplamientos influyen directamente en el rendimiento y la confiabilidad de las máquinas rotativas. Un modelo bien especificado reduce el riesgo de fallas mecánicas, prolonga la vida útil de los componentes asociados y contribuye a la disponibilidad del equipo.

Entre los principales beneficios de elegir correctamente el acoplamiento, se destacan:

- Mayor confiabilidad del conjunto: evita fallas causadas por desalineaciones e impactos mecánicos.

- Reducción de paradas no programadas: menos intervenciones correctivas y mayor continuidad operativa.

- Preservación de rodamientos y sellos: la desalineación es una de las principales causas de fallas en estos componentes.

- Reducción de costos operativos: menor necesidad de mantenimiento y reemplazo de piezas.

A diferencia de lo que puede parecer, sustituir un acoplamiento por un modelo genérico o inadecuado puede comprometer todo el sistema. Un acoplamiento fuera de especificación puede generar sobrecargas, provocar vibraciones excesivas, acelerar el desgaste de componentes e incluso causar rupturas en el eje.

Por eso, más allá del costo unitario, es fundamental evaluar el desempeño, la compatibilidad con el equipo y el soporte técnico ofrecido por el fabricante. Un acoplamiento bien dimensionado es una inversión en la disponibilidad de la planta y en la seguridad operativa del proceso.

¿Qué considerar al comprar un acoplamiento?

La elección de un acoplamiento debe tener en cuenta más que solo el ajuste dimensional o el precio. Para garantizar rendimiento y durabilidad en entornos industriales, es fundamental analizar las condiciones de aplicación y contar con soporte técnico calificado durante el proceso de especificación.

A continuación, destacamos los tres factores principales que deben considerarse:

1. Condiciones operativas de la máquina

Antes de definir el modelo, es necesario comprender en detalle el entorno y las exigencias de la aplicación. Evalúe los siguientes aspectos:

- Torque requerido y potencia transmitida.

- Tipo y grado de desalineación entre ejes.

- Vibraciones presentes y necesidad de amortiguación.

- Diámetro de los ejes, temperatura y condiciones del ambiente de trabajo.

- Distancia entre puntas de eje y restricciones de montaje.

Esta información orienta el dimensionamiento y ayuda a evitar fallas por subdimensionamiento o incompatibilidad.

2. Soporte técnico del proveedor

Contar con un equipo de ingeniería experimentado puede ser decisivo para elegir el acoplamiento ideal. El fabricante debe ofrecer:

- Asistencia en el cálculo de dimensionamiento.

- Recomendaciones basadas en condiciones reales de operación.

- Soporte en la instalación y el mantenimiento.

Este acompañamiento reduce el riesgo de errores en la especificación y brinda mayor seguridad para los equipos de mantenimiento y operación.

3. Confiabilidad y estructura del fabricante

Al elegir un fabricante con trayectoria consolidada en el mercado, el comprador asegura:

- Disponibilidad de repuestos.

- Materiales de calidad y desempeño comprobado en campo.

- Soporte técnico continuo durante todo el ciclo de vida del equipo.

Muchas plantas industriales no cuentan con equipos de reserva. En este contexto, seleccionar acoplamientos confiables, con entrega ágil y asistencia local, marca una gran diferencia en la productividad y en la previsibilidad de las operaciones.

Acoplamiento flexible Antares instalado en un sistema de bomba de pulpas.

Acoplamientos de alta y baja velocidad: ¿cuál es la diferencia?

En muchos sistemas industriales, el motor gira a una velocidad superior a la requerida por la máquina. Para ajustar esta velocidad, es común utilizar reductores, poleas o conjuntos correa-polea. En este contexto, los acoplamientos pueden clasificarse según su posición en la línea de transmisión: de alta velocidad (antes del reductor) o de baja velocidad (después del reductor).

Acoplamiento de alta velocidad (entrada del reductor)

Este tipo de acoplamiento se instala entre el eje del motor y el eje de entrada del reductor. Al operar a velocidades más elevadas, debe ofrecer una alta capacidad de absorción de desalineaciones y vibraciones, que se vuelven más agresivas a medida que aumenta la velocidad.

Modelos comúnmente utilizados:

- Acoplamientos altamente elásticos, como los de tipo neumático.

- Acoplamientos de garras con elastómeros flexibles, diseñados para minimizar la fricción entre las partes.

La elección de materiales con buena flexibilidad y resistencia al desgaste es fundamental para prolongar la vida útil del conjunto y proteger los demás componentes.

Acoplamiento de baja velocidad (salida del reductor)

Instalado entre el eje de salida del reductor y el eje de la máquina accionada, este acoplamiento trabaja a velocidades más bajas, pero transmite torques más altos. En este caso, la robustez mecánica del componente se vuelve un factor clave.

Modelos más utilizados:

- Acoplamientos de engranajes, por su capacidad de soportar altos torques con gran rigidez torsional.

- Acoplamientos de garras metálicos, ideales cuando el espacio de montaje es limitado y se requiere alta resistencia mecánica.

En ambos casos, es fundamental garantizar un correcto balanceo del sistema para evitar sobrecargas en los rodamientos y preservar el rendimiento de la línea de producción.

Descargue el Catálogo Completo de Acoplamientos

¿Busca la solución adecuada para mejorar la transmisión de torque, reducir el mantenimiento y aumentar la confiabilidad de sus equipos? El Catálogo de Productos de Acoplamientos Antares ofrece información técnica detallada, especificaciones de cada modelo y recomendaciones de aplicación para una amplia gama de acoplamientos flexibles, elásticos, de láminas y de engranajes utilizados en el sector industrial.

Fillipe Rocha Fillipe Rocha é Analista de Marketing com mais de 11 anos de experiência em marketing B2B, inbound e conteúdo. É formado em Design Gráfico, especialista em Indústria 4.0 e já colaborou com Neil Patel, Texaco e outros.